Содержание

конструкция, принцип работы, классификация, характеристики

Постоянное совершенствование технологий и развитие точного электрооборудования приводит к созданию новых и преобразованию старых устройств. Такому совершенствованию подвергаются и электрические машины, которые неоднократно преобразовывались для получения точного позиционирования. При массовом внедрении полупроводниковых приборов появилась возможность заменить классические щетки на p-n переходы, в результате чего был создан вентильный двигатель.

Конструкция и принцип работы

Конструктивно вентильный агрегат представляет собой разновидность синхронного двигателя.

В его состав входят:

- Ротор, как правило, из магнитного материала, реагирующий на воздействие электромагнитного поля.

- Статор, включающий в себя фазы обмоток, намотанные в катушки станину и диэлектрическую прокладку.

- Измерительные датчики (чаще всего Холла), позволяющие определить положение вращения вала.

- Микропроцессорный блок, формирующий импульсы, их форму, задающие частоту вращения ротора, сравнивающий показания датчиков и подаваемого переменного тока на фазные обмотки.

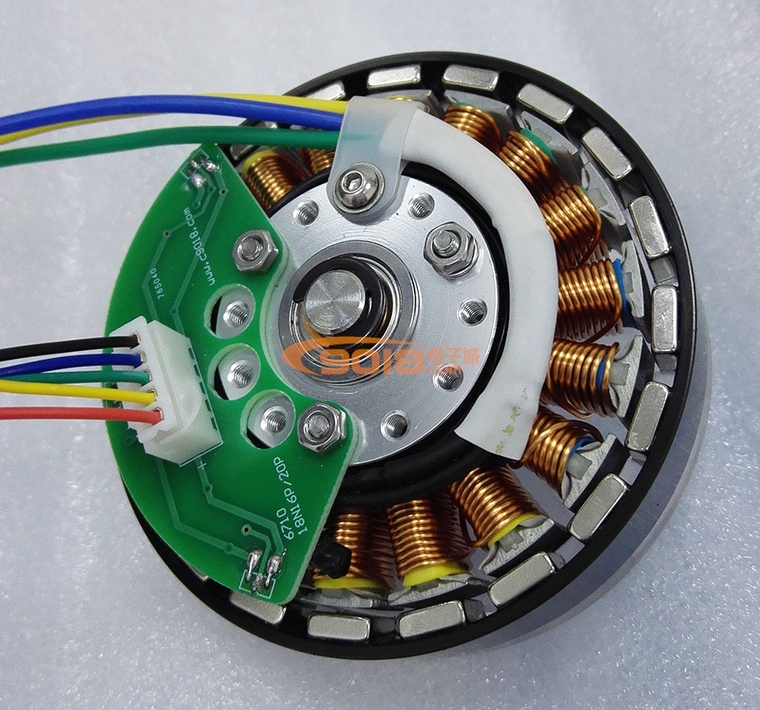

Пример конструкции вентильного двигателя приведен на рисунке ниже:

Рис. 1. Конструкция вентильного двигателя

Принцип работы вентильного двигателя заключается в четком позиционировании постоянных магнитов на роторе по отношению к формируемому пику электромагнитного импульса на фазных электрических обмотках. При движении магнитов датчики воспринимают информацию об их положении в пространстве и меняют пропускную способность реактивных вентильных преобразователей, что позволяет валу вращаться дальше. Таким образом, управление вращением осуществляется без использования скользящего контакта, поэтому данная категория электрических машин относится к категории бесколлекторных электродвигателей.

Статор

Рис. 2. Конструкция статора вентильного двигателя

Конструктивно статор мало чем отличается от классических моделей синхронных и асинхронных двигателей.

Полюса статора также могут характеризоваться смещением на строго определенный угол, как и его обмотки. По количеству фаз коммутации вентильные двигатели бывают двух-, трех-, четырех- и шестифазными.

Ротор

В зависимости от конструкции ротора бесконтактные двигатели могут иметь внутрироторное и внешнероторное исполнение.

Рис. 3. Внешнероторные и внутрироторные модели

Количество пар полюсов также может отличаться, но уже без каких-либо привязок к обмоткам, как правило, этот параметр варьируется от двух до шестнадцати с парным шагом.

В более старых моделях для бесколлекторных двигателей использовались постоянные магниты из ферритовых сплавов. Которые отличались доступностью и относительно более низкой себестоимостью, но имели слишком низкие показатели индукции.

Рис. 4. Вентильный двигатель с внешним ротором

Датчик положения ротора

В синхронных электродвигателях датчик необходим для осуществления обратной связи с положением вала механического устройства. В зависимости от принципа действия могут применяться датчики:

- Фотоэлектрического принципа действия;

- Трансформаторного;

- Индуктивного;

- На эффекте Холла.

Рис. 5. Датчик положения ротора

Наиболее распространенными вариантами для практической реализации стали фотоэлектрические датчики и датчики с эффектом Холла. Они обладают большей точностью и меньше запаздывают при передаче данных в канале связи. Датчики привязываются к определенным маркерам на валу и реагируют на их прохождение.

Система управления

В состав блока управления, как правило, входит микроконтроллер и электронный ключ для подключения к двух- или трехфазным обмоткам двигателя.

Рис. 6. Электронный ключ вентильного двигателя

Классификация

По типу питания вентильные электрические машины подразделяются на электродвигатели постоянного и переменного тока.

По способу взаимодействия магнитного поля статора и ротора встречаются синхронные, асинхронные и индукторные аппараты.

Помимо этого, в зависимости от числа задействованных фаз они разделяются на:

- Однофазные – представляю собой наиболее простой вариант, где используется минимум линий передачи питающего напряжения от блока управления к его обмоткам. Однако в некоторых позиция существует трудность пуска такого вентильного двигателя под нагрузкой.

- Двухфазные – обладают хорошей связью между обмоткой и статором. Но выдают довольно сильные пульсации, которые могут привести к негативным последствиям в работе.

- Трехфазные – наиболее распространенные варианты, способные выдать плавный пуск и нормальный режим работы вентильного двигателя. Характеризуется четным количеством обмоток и хорошими тяговыми характеристиками. К его недостаткам относят лишь чрезмерный шум во время работы.

- Четырехфазные – характеризуются минимальными пульсациями низким пусковым моментом. Но, в сравнении с другими моделями, они имеют высокую себестоимость, из-за чего применяются редко.

Рис. 7. Четырехфазный вентильный двигатель

Технические характеристики

При выборе конкретной модели важно определить ее соответствие месту установки, поэтому важно обращать внимание на следующие характеристики вентильных двигателей:

- номинальное напряжение – определяет питающую величину, которая должна подаваться на вентильный двигатель для получения номинального усилия;

- потребляемая мощность – характеристика электродвигателя, показывающая величину мощности, расходуемую на работу устройства;

- КПД – показывает соотношение полезной работы, совершаемой вентильным двигателем к израсходованной мощности;

- мощность на валу – полезная работа электрической машины, совершаемая за счет тягового усилия;

- номинальная частота – определяет количество оборотов в минуту, которые вентильный двигатель может совершать в номинальном режиме работы;

- диапазон регулировки частоты – показывает, в каких пределах можно изменять частоту оборотов вала для конкретной модели;

- номинальный крутящий момент – определяет усилие, создаваемое на валу вентильного двигателя при оптимальных параметрах работы, также в параметрах может регламентироваться пусковой и максимальный момент;

- коэффициент нагрузки – показывает, насколько снижается эффективность электрической машины, в зависимости от подъема над уровнем моря;

- габаритные размеры и масса вентильного двигателя.

Преимущества и недостатки

В сравнении с другими типами электрических машин, вентильный двигатель имеет ряд качественных отличий, дающих ему как выгодное, превосходство, так и определенные недостатки.

К преимуществам вентильных двигателей относят:

- Относительно небольшая величина магнитных потерь из-за отсутствия постоянно действующего поля, как в классических синхронных и асинхронных электродвигателях.

- Обеспечивает безопасное вращение даже с максимальной нагрузкой, в отличии от коллекторных электродвигателей.

- За счет встроенного преобразователя частоты коммутация вентильного преобразователя обеспечивает широкий спектр скоростей вращения, которые отличаются плавным переходом от одной к последующей.

- Хорошая динамика работы и точность позиционирования, способная создать конкуренцию шаговым двигателям.

- Относительно большая степень надежности и длительный срок эксплуатации без обслуживания за счет отсутствия скользящего контакта, в отличии от коллекторных двигателей.

- Может применяться во взрывоопасной среде, в отличии от электродвигателей постоянного и переменного тока со щетками.

К недостаткам вентильных агрегатов следует отнести их высокую себестоимость, наличие дополнительных элементов, усложняющих последующую эксплуатацию. Также существенным минусом считается сложность управления и задания логики перемещения рабочих органов трехфазных бесколлекторных двигателей в соответствии с меняющимися факторами производственного процесса.

Применение

Вентильные двигатели применяются во всех сферах, где требуется регулировать скорость вращения рабочего элемента. Такие синхронные приводы имеют точное позиционирование и применяются для компьютерной техники, устройств привода, винчестера, куллеров обдува и т.д.

Рис. 8. Вентильный двигатель в компьютере

Помимо этого он используется в робототехнике, строительстве спутников, летательных аппаратов. Для бытовой техники, в устройствах автомобилестроения, в медицинской сфере. Также нашел широкое применение в станочном оборудовании, горнодобывающих машинах, используется в компрессорных установках и насосных станциях.

Основные технические особенности вентильных двигателей | Публикации

Для решения задач контролируемого движения в современных прецизионных системах все чаще применяются вентильные (бесколлекторные) двигатели. Такая тенденция обусловлена преимуществами вентильных двигателей и бурным развитием вычислительных возможностей микроэлектроники. Как известно, вентильные (синхронные) двигатели обеспечивают наиболее высокие плотность длительного момента (момент в единице объема) и энергетическую эффективность по сравнению с любым другим типом двигателя.

Современный вентильный привод объединяет электрическую, механическую и электронную подсистемы в единое цельное мехатронное устройство. В рамках такого подхода удается значительно сократить габариты, избавиться от лишних преобразователей и промежуточных элементов, а значит, повысить надежность всего привода в целом.

В рамках данной статьи рассматривается принцип работы и устройство современных вентильных машин, описываются принципы управления вентильным преобразователем для коммутации с применением датчиков положения ротора, а также перечисляются особенности интегрированного исполнения вентильных двигателей.

1. Основные технические особенности вентильных двигателей

Под вентильным двигателем понимают синхронный двигатель, содержащий многофазную обмотку статора, ротор с постоянными магнитами и встроенным датчиком положения. Коммутация такого двигателя осуществляется при помощи вентильного преобразователя. Поэтому его принято называть «вентильным».

По сути, вентильный двигатель с точки зрения метода коммутации представляет собой «инвертированный» вариант коллекторной машины постоянного тока. В вентильном двигателе индуктор находится на роторе, якорная обмотка на статоре. Коммутация осуществляется путем подачи управляющего согласованного воздействия на обмотки статора в зависимости от положения ротора, определяемого с помощью интегрированных в двигатель датчиков обратной связи.

Рис. 1. Структура вентильного двигателя:

1 – задняя крышка, 2 – печатная плата датчиков, 3 – датчики Холла,

4 – втулка подшипника, 5 – подшипник, 6 – вал,

7 – магниты ротора, 8 – изолирующее кольцо, 9 – обмотка,

10 – тарельчатая пружина, 11 – промежуточная втулка, 12 – изоляция,

13 – корпус, 14 – провода.

Рассмотрим структуру вентильного двигателя на примере семейства двигателей Faulhaber (рис. 1). В данном случае в основе ротора лежит двухполюсный магнит, статора трехфазная обмотка, положение ротора определяется с помощью интегрированных в двигатель датчиков Холла. В общем случае ротор может содержать другое количество пар полюсов, а статор иметь более традиционную конструкцию, внешне сходную со статором асинхронной машины. Наиболее распространен статор с тремя обмотками, соединенными «звездой» (реже в «треугольник») без вывода средней точки. Как известно, именно трехфазная структура является наиболее эффективной при минимуме числа обмоток.

При соединении обмоток «звездой» вентильный двигатель имеет большие постоянные момента и меньшие постоянные противоЭДС (при соотношении ?3) по сравнению с соединением «треугольником». Поэтому соединение «звездой» используется для управления осями, требующими больших моментов, а соединение «треугольником» – для больших скоростей.

В большинстве случаев обмотки статора выполняются без насыщения, т.е. противоЭДС обмоток имеет синусоидальную форму. Такие двигатели зачастую называют AC brushless motor в отличие от DC brushless motor, обмотки статора которого выполняются с насыщением. Такое насыщение в DC brushless motor предназначено для снижения пульсаций тока (и соответственно момента) при применении трапецеидальной коммутации.

Но иногда термин DC brushless motor используют для двигателей с питанием через инвертор от сети постоянного тока, что не совсем корректно.

Обычно количество пар полюсов, определяемое количеством пар магнитов ротора и определяющее соотношение механического и электрического оборотов, равно 4…8. Статор может быть выполнен с железным (iron core) или безжелезным (ironless) сердечником. Конструкция статора с безжелезным сердечником обеспечивает отсутствие силы притяжения магнитов ротора и железа статорной обмотки (magnetic attraction) и зубцового эффекта (cogging), но снижает незначительно (на 10…20%) эффективность двигателя изза меньших значений постоянной момента.

Одно из самых очевидных преимуществ ротора с постоянными магнитами состоит в уменьшении диаметра ротора и, как следствие, в уменьшении момента инерции ротора. Технологически магниты могут быть встроены в ротор или расположены на его поверхности. Но пониженный момент инерции зачастую приводит к малым значениям соотношения момента инерции двигателя и приведенного к его валу момента инерции нагрузки (mismatch ratio), усложняющему настройку привода. Поэтому ряд производителей предлагает наряду со стандартным и повышенный – в 2…4 раза – момент инерции ротора.

2. Датчики положения и дополнительные устройства

В качестве датчика положения, необходимого для коммутации вентильного двигателя, могут быть использованы датчики Холла (цифровые или аналоговые), энкодер (цифровой, аналоговый или абсолютный) или резольвер.

Цифровые датчики Холла используются для наиболее распространенной – трапецеидальной коммутации вентильного двигателя. Цифровые датчики Холла могут быть выполнены также и на оптической шкале энкодера.

Энкодер имеет три дифференциальных канала – два канала А, В прямоугольных импульсов, сдвинутых на 90 электрических градусов, и нулевой импульс I (индекс). Резольвер представляет собой вращающийся трансформатор с обмоткой возбуждения и двумя выходными обмотками со сдвигом 90 электрических градусов.

Аналоговый энкодер имеет аналоговые sin/cos (1В между пиками peaktopeak) дифференциальные выходы.

Внешний интерполятор позволяет повысить исходное разрешение с коэффициентом умножения до 4096 .Абсолютный энкодер передает информацию по положению по синхронному последовательному интерфейсу (SSI или BiSS), протокол которого задается производителем энкодера. Одними из наиболее популярных протоколов являются Heidenhain EnDat, Tamagawa Smart Abs и Stegman Hiperface протоколы.

Кроме датчика положения дополнительно могут быть встроены: тахогенератор, термодатчик, тормоз или редуктор.

Тахогенератор применяется в случае использования вентильного двигателя в режиме регулирования/стабилизации скорости с высокой точностью.

Термодатчик для защиты обмоток от перегрева представляет собой несколько последовательно соединенных позисторов, т.е. терморезисторов с положительным температурным коэффициентом (positive temperature coefficient РТС).

3. Способы коммутации с применением датчика положения ротора

Способы коммутации вентильного двигателя различаются по типу датчика положения ротора и особенностям регулирования тока в фазах обмоток статора.

3.1. Трапецеидальная или шестишаговая (sixstep) коммутация вентильного двигателя осуществляется по цифровым датчикам Холла. Для 3х датчиков Холла, являющихся «грубым» датчиком положения ротора, возможных состояний на полный электрический оборот будет шесть, каждое из которых соответствует 60 электрическим градусам. При каждом постоянном состоянии датчиков Холла подключаются только две обмотки двигателя, а третья отключена от источника напряжения. Постоянство вектора тока в пределах ±30 электрических градусов от оптимального (создающего максимальный момент) приводит к 17% пульсациям тока.

Преимущества:

- готовность к работе при включении питания;

- дешевый усилитель тока;

- управление током (моментом) аналоговым сигналом ±10В.

Недостатки:

- пульсации тока;

- средние показатели быстродействия при позиционировании и равномерности при сканировании.

Область применения: регулирование скорости при невысоких требованиях к эффективности и равномерности перемещения на низких скоростях.

3.2. Синусоидальная коммутация лишена недостатков трапецеидальной коммутации за счет непрерывной и плавной коммутации вектора тока. Это достигается благодаря более высокому разрешению датчика положения ротора (обычно инкрементального энкодера) по сравнению с цифровыми датчиками Холла, имеющими разрешение только 60 электрических градусов. Для стандартного двигателя с соединением фаз в «звезду» достаточно контролировать ток в двух обмотках с помощью двух регуляторов на базе ПИрегуляторов. Такой способ коммутации очень эффективен на малых и средних скоростях, но имеет ошибки на высоких скоростях.

Преимущества:

- минимальные пульсации тока;

- высокие показатели быстродействия при позиционировании и равномерности при сканировании.

Недостатки:

ограничение мах скорости при заданном напряжении постоянного напряжения;

управление током (моментом/силой) при помощи двух аналоговых сигналов ±10В.

Область применения: прецизионные механизмы.

3.3. Непосредственно векторный контроль тока в координатах DQ использует преобразования между статическими DQ и вращающими UVW координатами вектора тока, известными как преобразования ПаркаКларка. В отличие от синусоидальной такой способ коммутации предполагает работу ПИрегулятора с напряжениями постоянного тока, а не синусоидальными напряжениями.

Векторный контроль предполагает регулирование квадратичной (D) и прямой (Q) составляющих тока. Т.к. только прямая (Q) составляющая тока, перпендикулярная к полю ротора, создает момент двигателя, то задание тока подается на вход прямой (Q) составляющей тока. На вход квадратичной (D) составляющей тока подается «0» сигнал.

Преобразования между статическими DQ и вращающими UVW координатами вектора тока производятся с учетом токов фаз и положения ротора.

Векторный контроль при наличии преимуществ синусоидальной коммутации позволяет расширить диапазон скоростей вентильного двигателя за счет более полного использования напряжения постоянного тока.

Следует отметить, что для синусоидальной или векторной коммутации тока при использовании инкрементального (относительного) датчика положения ротора необходимо первоначально (т.е. при каждом включении питания) сфазировать положение ротора относительно фаз статора.

Трапецеидальная коммутация вентильного двигателя не требует начальной фазировки благодаря использованию датчиков Холла, являющихся абсолютными датчиками положения ротора. Поэтому их иногда применяют вместе с инкрементальным датчиком положения для реализации синусоидальной или векторной коммутации тока без необходимости производить начальную фазировку. Такая конфигурация рекомендуется для механизмов, где реализация процедуры начальной фазировки затруднена, например, механизмов вертикального перемещения.

4. Интегрированное исполнение вентильных двигателей

Одной из основных перспективных тенденций в развитии современных вентильных двигателей является тяготение производителя к интеграции в единый корпус с двигателем управляющей электроники. Такое решение позволяет предлагать не разрозненный набор комплектующих приводной системы, а законченный привод в сборе. Таким образом решаются возможные проблемы совместимости различных компонент привода, а также проблема различных интерфейсов компонент приводной системы.

Рис. 2 Векторный контроль тока вентильного двигателя

Примером интегрированного привода является серия двигателей BG, предлагаемая компанией Dunkermotoren (рис. 3).

В рамках данной серии двигателей производитель предоставляет возможность заказать одну и ту же модель в различных исполнениях:

- без интегрированной управляющей электроники,

- с интегрированной коммутирующей электроникой (2wire),

- с интегрированным контроллером скорости,

- с интегрированным контроллером движения,

- с интегрированным контроллером движения с сетевыми интерфейсами (CAN, PROFINET).

5. Преимущества использования вентильных двигателей

При разработке нового изделия разработчик часто сталкивается с проблемой выбора двигателя для решения конкретной задачи движения. Когда речь идет о построении привода средней либо малой мощности, как правило, выбор сводится к сборкам на базе коллекторных, вентильных, а также шаговых двигателей.

Рис. 3 Двигатели Dunkermotoren серии BG

К несомненным достоинствам вентильных двигателей следует отнести:

Высокий запасаемый момент:

- Идеальное решение при высоких пиковых нагрузках

- Хорошее ускорение при изменяющихся нагрузках

Высокий диапазон скоростей

Высокую равномерность движения

Высокую точность позиционирования благодаря возможности использования энкодеров и других датчиков обратной связи по скорости/положению.

Двигатели для специальных применений: в среде высокого вакуума, автоклавируемые, погружные с высоким классом IP защиты.

М. Сонных, Л. Ганнель

Статья опубликована в журнале «РИТМ» №10, 2010

Руководство для манекена по клапанным механизмам и какая конструкция работает лучше всего

Какая конструкция клапанного механизма является лучшей? Каковы преимущества разного количества клапанов? Давайте рассмотрим различные варианты

Напомнить позже

Двигатель хорош настолько, насколько конструкция позволяет ему дышать.

- Верхний клапан или толкатель (OHV)

- Одинарный верхний кулачок (SOHC)

- Двойной верхний кулачок (DOHC)

- 2, 3, 4 и 5 клапанов на цилиндр

1. ОХВ

Верхний клапан просто означает, что клапаны на двигателе расположены над головкой цилиндров, но обычно он используется для обозначения двигателей с толкателями, в которых распределительный вал расположен ниже и используются подъемники с толкателями для приведения в действие клапанов. Несмотря на олдскульный характер дизайна, у него есть неотъемлемые преимущества.

Преимущества

- С V-образными блоками цилиндров размещение распределительного вала внутри V делает конструкцию чрезвычайно компактной по сравнению с конструкцией с верхним расположением распредвала.

Это не только снижает центр тяжести, но и помогает освободить место для других полезных вещей в моторном отсеке. Возможно, это могло бы привести к большей гибкости конструкции подвески или возможности отодвинуть двигатель назад для лучшего распределения веса.

- Хотя вместо DOHC используются дополнительные детали, также можно сохранить детали. Вместо четырех распределительных валов на блоке двигателя V8 можно использовать только один. Иногда также можно использовать прямую передачу для привода распределительного вала, поскольку она расположена намного ближе к коленчатому валу, а не зависит от ремня или цепи ГРМ.

Недостатки

- В большинстве двигателей с толкателями используется два клапана на цилиндр, а не четыре, поскольку добиться четырехклапанной конструкции с верхним расположением клапанов довольно сложно.

Использование двух клапанов может ограничить поток воздуха при более высоких оборотах.

- При использовании двух клапанов часто клапаны настолько велики, что центральная свеча зажигания невозможна, как в случае с четырехклапанными конструкциями. Это может привести к менее эффективному процессу сгорания или необходимости в двух свечах зажигания в каждом цилиндре, что усложняет работу.

- Возвратно-поступательная масса толкателя может быть устранена за счет конструкции OHC.

- Клапаны большего размера в двухклапанных установках имеют большую возвратно-поступательную массу, что требует более жестких клапанных пружин и делает более распространенным плавание клапана, что затрудняет достижение относительно высоких оборотов.

2. SOHC

Размещение распределительного вала сверху освобождает значительную гибкость конструкции головки блока цилиндров.

Преимущества

- Простота установки четырех клапанов на цилиндр, что обеспечивает больший поток воздуха при высоких оборотах.

- SOHC также используется с двигателями с двумя клапанами на цилиндр, что позволяет отказаться от возвратно-поступательных толкателей.

- Экономия на стоимости и сложности по сравнению с DOHC (и также может быть с толкателями).

- Расположение распределительного вала сверху головки блока цилиндров делает его более доступным для обслуживания в случае V-образных блоков.

Недостатки

- Не в полной мере используются преимущества воздушного потока конструкции DOHC.

- Многие из тех же недостатков, что и у конструкций OHV для установок с двумя клапанами.

- Объем двигателя в зависимости от OHV.

Добавление еще одного распределительного вала обеспечивает максимальную гибкость конструкции и, возможно, самый простой способ реализации четырех клапанов на цилиндр. При наличии двух распределительных валов на каждом ряду цилиндров впускные и выпускные клапаны управляются собственным распределительным валом.

Преимущества

- Простота реализации: четыре клапана на цилиндр.

- Независимое управление распределительными валами позволяет изменять фазы газораспределения как на впуске, так и на выпуске, оптимизируя поток воздуха в более широком диапазоне оборотов.

- Переменный подъем клапана легче реализовать, обеспечивая больший поток воздуха при более низких (и более высоких) оборотах по сравнению с распределительным валом с регулируемым подъемом.

- обычно более доступны по сравнению с конструкциями OHV.

Распределительные валы

Недостатки

- Стоимость и сложность.

- Размер (и часто вес) по сравнению с конструкциями OHV.

4. Как насчет 2, 3, 4 или даже 5 клапанов на цилиндр?

На протяжении многих лет производители автомобилей пробовали различные комбинации клапанных механизмов и количества клапанов. Хотя с любым клапанным механизмом возможна почти любая комбинация клапанов, большинство современных двигателей имеют DOHC с четырьмя клапанами на цилиндр. Некоторые компании продолжают использовать установки с верхним расположением клапанов и, как правило, с двумя клапанами на цилиндр. Обычно впускные клапаны немного больше выпускных, так как легче выталкивать выхлопные газы высокого давления, чем 9.0110 тянуть в атмосферном воздухе относительно низкого давления для такта впуска.

2 клапана

Меньшее количество движущихся частей, как правило, всегда хорошо, но в случае конструкции с двумя клапанами клапаны часто бывают большими и тяжелыми, что требует более жестких клапанных пружин и приводит к плаванию клапана при высоких оборотах.

3 клапана

Нередко можно увидеть конструкции SOHC с двумя впускными клапанами и одним выпускным клапаном на цилиндр. Возможно, неудобная фаза для головок с четырьмя клапанами, это улучшает поток воздуха на верхнем уровне по сравнению с типичным OHV.

4 клапана

Большее количество клапанов означает лучший воздушный поток, как математически демонстрирует видео выше. Это также позволяет использовать более легкие клапаны, уменьшающие поплавок клапана, с более мягкими пружинами клапана.

5 клапанов

Чем больше, тем лучше, верно? Добавьте еще один впускной клапан для максимальной свободы дыхания. Так почему бы не шесть, 12 или 20 клапанов? С каждым дополнительным клапаном стоимость, сложность и надежность становятся все более сложными, и все это с уменьшающейся отдачей. Ожидайте, что большинство автомобилей останутся с четырьмя клапанами в обозримом будущем.

Все о клапанах двигателя

Изображение предоставлено Максимом Вивцаруком/Shutterstock.com

Клапаны двигателя представляют собой механические компоненты, используемые в двигателях внутреннего сгорания для обеспечения или ограничения потока жидкости или газа в камеры сгорания или цилиндры и из них во время работы двигателя.

Термин «клапан двигателя» может также относиться к типу обратного клапана, который используется для впрыска воздуха в составе систем контроля выбросов и рециркуляции отработавших газов в транспортных средствах. Этот тип клапана двигателя не будет рассматриваться в этой статье.

Клапаны двигателя

являются общими для многих типов двигателей внутреннего сгорания, работающих на бензине, дизельном топливе, керосине, природном газе (СПГ) или пропане (LP). Типы двигателей различаются по количеству цилиндров, которые являются камерами сгорания, которые генерируют энергию от воспламенения топлива. Они также различаются по типу работы (2-тактный или 4-тактный) и по конструктивному расположению клапанов в двигателе [верхний клапан (OHV), верхний кулачок (OHC) или клапан в блоке (VIB)].

В этой статье будет кратко описана работа клапанов двигателя в типичных двигателях внутреннего сгорания, а также представлена информация о типах клапанов, их конструкции и материалах. Дополнительную информацию о других типах клапанов можно найти в нашем соответствующем руководстве Общие сведения о клапанах .

Номенклатура клапана двигателя

Большинство клапанов двигателей спроектированы как тарельчатые клапаны из-за их хлопкового движения вверх и вниз и имеют головку клапана с коническим профилем, которая прилегает к обработанному седлу клапана для герметизации прохода жидкостей или газов. Их также называют грибовидными клапанами из-за характерной формы головки клапана. На рис. 1 показана номенклатура различных элементов типичного клапана двигателя.

Рисунок 1. Номенклатура стандартного тарельчатого клапана двигателя.

Изображение предоставлено: https://dieselnet.com

Двумя основными элементами являются шток клапана и головка клапана.

Шток клапана соединяет клапан с механическими элементами двигателя, которые приводят клапан в действие, создавая усилие для перемещения штока против посадочного давления, создаваемого пружиной клапана. Удерживающая канавка используется для удерживания пружины на месте, а кончик штока клапана неоднократно контактирует с коромыслом, толкателем или подъемником, который приводит клапан в действие.

Работа двигателя

Четырехтактные или четырехтактные двигатели внутреннего сгорания используют два основных типа клапанов — впускной клапан и выпускной клапан. Впускные клапаны открываются, чтобы обеспечить подачу воздушно-топливной смеси в цилиндры двигателя перед сжатием и воспламенением, а выпускные клапаны открываются, чтобы обеспечить выпуск выхлопных газов из процесса сгорания после того, как произошло воспламенение.

При нормальной работе коленчатый вал в двигателе, к которому прикреплены поршни, связан с распределительным валом как часть узла клапанного механизма двигателя. Движение коленчатого вала передает движение распределительному валу через зубчатую цепь, зубчатый ремень или другой зубчатый механизм. Синхронизация и выравнивание между положением коленчатого вала (которое определяет положение поршня в цилиндре) и положением распределительного вала (которое определяет положение клапанов в цилиндре) имеют решающее значение не только для максимальной производительности двигателя, но и для предотвращения помех между поршнями и клапанами в двигателях с высокой степенью сжатия.

В цикле впуска поршень впускного цилиндра перемещается вниз при открытии впускного клапана. Движение поршня создает отрицательное давление, которое помогает втягивать воздушно-топливную смесь в цилиндр. Сразу после того, как поршень достигает нижнего положения в цилиндре (известного как нижняя мертвая точка), впускной клапан закрывается.

В двигателях с несколькими цилиндрами одни и те же четыре цикла повторяются в каждом из цилиндров, но в такой последовательности, чтобы двигатель обеспечивал плавную мощность и сводил к минимуму шум и вибрацию. Последовательность движения поршня, движения клапана и зажигания достигается за счет точной механической конструкции и электрической синхронизации сигналов зажигания на свечи зажигания, воспламеняющие воздушно-топливную смесь.

Движение клапана двигателя

Движение клапанов двигателя приводится в действие распределительным валом двигателя, который содержит ряд выступов или кулачков, которые служат для создания линейного движения клапана от вращения распределительного вала.

Поддержание надлежащего зазора клапана между штоком клапана и коромыслом или кулачком чрезвычайно важно для правильной работы клапанов. Некоторый минимальный зазор необходим для расширения металлических частей при повышении температуры двигателя во время работы. Конкретные значения зазоров варьируются от двигателя к двигателю, и несоблюдение надлежащего зазора может иметь серьезные последствия для работы и производительности двигателя. Если зазор клапанов слишком велик, то клапаны будут открываться позже, чем оптимально, и закрываться раньше, что может снизить производительность двигателя и увеличить его шум. Если зазор клапана слишком мал, клапаны не будут закрываться полностью, что может привести к потере компрессии. Гидравлические толкатели клапанов являются самокомпенсирующими и могут устранить необходимость в регулировке зазоров клапанов.

Современные двигатели внутреннего сгорания могут использовать различное количество клапанов на цилиндр в зависимости от конструкции и области применения.

Материалы клапана двигателя

Клапаны двигателя являются одним из компонентов двигателей внутреннего сгорания, которые подвергаются высоким нагрузкам. Необходимость надежной работы двигателя диктует, чтобы клапаны двигателя были способны выдерживать многократное и продолжительное воздействие высокой температуры, высокого давления из камеры сгорания, механических нагрузок и напряжений от динамики двигателя.

Впускные клапаны двигателей внутреннего сгорания подвергаются меньшей термической нагрузке из-за охлаждающего эффекта поступающей воздушно-топливной смеси, которая проходит через клапан во время цикла впуска. Выпускные клапаны, напротив, подвергаются более высоким уровням термической нагрузки, находясь на пути выхлопных газов во время цикла выхлопа двигателя.

Впускные клапаны

из-за их более низких рабочих температур обычно изготавливаются из таких материалов, как хром, никель или вольфрамовая сталь. В выпускных клапанах с более высокой температурой могут использоваться более жаропрочные металлы, такие как нихром, кремний-хром или кобальт-хромовые сплавы.

Поверхности клапанов, которые подвергаются воздействию более высоких температур, иногда делают более прочными за счет приваривания стеллита, который представляет собой сплав кобальта и хрома, к поверхности клапана.

Другие типы материалов, используемых для изготовления клапанов двигателя, включают нержавеющую сталь, титан и Tribaloy 9.сплавы 0206 ® .

Кроме того, можно наносить покрытия и отделку поверхности для улучшения механических свойств и характеристик износа клапанов двигателя.

Типы клапанов двигателя

Помимо характеристик клапанов двигателя по функциям (впускные и выпускные), существует несколько конкретных типов клапанов двигателей, которые существуют в зависимости от конструкции и материалов. Основные типы клапанов двигателя включают:

- Монометаллические клапаны двигателя

- Биметаллические клапаны двигателя

- Полые клапаны двигателя

Монометаллические клапаны двигателей, как следует из их названия, изготавливаются из одного материала, из которого состоят как шток клапана, так и головка клапана. Эти типы клапанов двигателей обеспечивают как высокую термостойкость, так и хорошие антифрикционные свойства.

Биметаллические клапаны двигателя, также известные как биметаллические клапаны двигателя, изготавливаются путем соединения двух различных материалов с использованием процесса сварки трением для создания клапана с аустенитной сталью на головке клапана и мартенситной сталью на штоке клапана.

Полые клапаны двигателя представляют собой специальный биметаллический клапан, содержащий полую полость, заполненную натрием. Натрий сжижается по мере повышения температуры клапана и циркулирует за счет движения клапана, что помогает рассеивать тепло от более горячей головки клапана. Полая конструкция способствует большей передаче тепла через шток, чем цельные клапаны, поскольку мартенситный материал штока является лучшим проводником тепла, чем аустенитный материал головки. Полые клапаны особенно подходят для использования в современных двигателях, которые развивают большую мощность за счет меньших по размеру и более плотных конструкций двигателей с более высокими температурами выхлопных газов, с которыми сплошные клапаны не справляются.

- Стремление к процессу сжигания обедненной смеси, снижающему выбросы парниковых газов

- Конструкции двигателей с более высокой степенью сжатия и более высоким давлением сгорания, обеспечивающие более высокий КПД

- Конструкции со встроенным коллектором, поддерживающие турбокомпрессоры, для повышения производительности двигателя по сравнению с двигателями меньшего размера

Существует несколько других типов конструкции клапана двигателя. Так называемые золотниковые клапаны состоят из трубки или втулки, которая находится между стенкой цилиндра и поршнем и которая скользит или вращается от распределительного вала, как и другие клапаны двигателя. Движение золотникового клапана приводит к тому, что отверстия, прорезанные во втулке, совмещаются с соответствующими отверстиями в стенке цилиндра в разные моменты цикла двигателя, таким образом функционируя как простой впускной и выпускной клапан двигателя без сложностей коромысла и подъемники.

Технические характеристики клапана двигателя

Типичные клапаны двигателя определяются параметрами, указанными ниже. Обратите внимание, что эти данные предназначены для информационных целей, и имейте в виду, что параметры, используемые для определения клапанов двигателя, могут отличаться от производителя к производителю. Понимая спецификации, покупатели лучше подготовлены к обсуждению своих конкретных потребностей с поставщиками клапанов для двигателей.

- Диаметр штока – диаметр штока клапана двигателя

- Длина штока – расстояние от кончика штока до головки клапана

- Угол седла – угол среза седла головки клапана, измеренный в угловых градусах, типичные значения находятся в диапазоне 20 o – 60 o

- Материалы клапана — описывает материал или материалы, используемые для изготовления клапана

- Покрытия — обозначает любые покрытия или поверхностные обработки, применяемые к основному материалу клапана, такие как хромирование, нитрид, PVD или керамика, например

Резюме

В этой статье представлен краткий обзор клапанов двигателя, в том числе, что они из себя представляют, ключевая номенклатура, как они работают, работа клапанов, материалы, типы и технические характеристики.

Уведомления об авторских правах и товарных знаках

- Трибалой ® является зарегистрированным товарным знаком Kennametal, Inc., Латроб, Пенсильвания.

Источники:

- https://www.theengineerspost.com/engine-valves-types/

- https://www.aopa.org/training-and-safety/air-safety-institute/valve-safety

- https://www.howacarworks.com/basics/the-engine-how-the-valves-open-and-close

- http://grounds-mag.com

- https://dieselnet.com

- http://www.federalmogul.com/en-US/OE/Products/Pages/Product-Details.aspx?CategoryId=48&SubCategoryId=191&Идентификатор продукта=840

- http://www.ijmerr.com/uploadfile/2015/0409/2015040

- https://www.

51873.pdf

Это не только снижает центр тяжести, но и помогает освободить место для других полезных вещей в моторном отсеке. Возможно, это могло бы привести к большей гибкости конструкции подвески или возможности отодвинуть двигатель назад для лучшего распределения веса.

Это не только снижает центр тяжести, но и помогает освободить место для других полезных вещей в моторном отсеке. Возможно, это могло бы привести к большей гибкости конструкции подвески или возможности отодвинуть двигатель назад для лучшего распределения веса.  Использование двух клапанов может ограничить поток воздуха при более высоких оборотах.

Использование двух клапанов может ограничить поток воздуха при более высоких оборотах.