Содержание

Высокооборотистый двигатель своими руками

Содержание

- Вдохновили ролики о самодельных моторах. Решился и сделал такой с нуля

- Мотор из генератора своими руками | Делаем электродвигатель

- Шаг 1. Разбираем автомобильный генератор

- Простейшие двигатели, собираемые за 5 минут

- Бесколлекторник своими руками

- «Бесколлекторные двигатели» ЛикБез и проектирование

Вдохновили ролики о самодельных моторах. Решился и сделал такой с нуля

Приветствую тебя, уважаемый читатель.

В этой статье я расскажу, как сделал самодельный бесщеточный мотор полностью с нуля в домашних условиях. Кому интересно, усаживайтесь поудобнее и начинаем.

На сборку двигателя своими руками меня подтолкнул не один десяток роликов с зарубежных каналов, там люди собирали электромоторы из того, что было и они хорошо работали и запускались с первого раза.

Вот и мне после просмотра данных роликов захотелось собрать что-то свое, что заработает и это можно будет применить в своих самоделках.

Нашел я у себя трансформатор от микшера, также заказал 50 штук неодимовых магнитов из Китая и контроллер для управления двигателем.

Диаметр тора от моего трансформатора равен 62 мм, по ним я сделал чертеж в компасе для ротора.

Из металлического листа вырезал круг диаметром 62 мм, таких же размеров сделал круг из фанеры, толщиной 3 мм.

На металлическом диске сделал разметку для центров магнитов, все работы проводил при помощи циркуля и транспортира.

Из фанеры я вырезал диск диаметром 37,65 мм, он будет держать магниты на одинаковом расстоянии от вала.

Далее я из фанеры выпилил кольцо с внутренним диаметром 62 мм, который затем приклеил на ротор с помощью эпоксидной смолы. (Магниты устанавливал чередуя полюса, для этого взял один из магнитов и проверял, притягивается ли магнит или отталкивается и так расставил все 12 штук поочередно — притягивается, отталкивается).

После высыхания эпоксидки я слегка отшлифовал поверхность, убрав наплывы.

Затем я принялся за изготовление статора из тора трансформатора. Сделал на скорую руку станок из точила и проделал пропилы в торе, постепенно измеряя зазор штангенциркулем, в идеале он должен быть одинаковым.

В итоге получился такой тор, процесс пропиливания пазов занял много времени, около 6 часов за станком.

После того, как пропилы готовы, я взял лак для ногтей у своей сестры ( с ее разрешения) и покрасил зазоры, чтобы защитить обмотку от случайного КЗ.

Одного лака для защиты недостаточно, я взял обычный лист А4 и нарезал из него полосок, ими обклеил каждый зуб статора.

Для того, чтобы ротор вращался, необходимо сделать крепление для подшипника. Я взял алюминиевый диск, сделал в нем отверстия и проточил их напильником, затем примотал его к статору на капроновую нитку и промазал лаком. (Листайте галерею 🢠 🢡 ).

Теперь статор готов для того, чтобы сделать на нем обмотку. В своих закромах нашел проволоку диаметром 0,5 мм, ее и использовал для намотки.

Обмотки подключил звездой, то есть соединил концы каждой фазы друг с другом, а оставшиеся три вывода подключаются к контроллеру.

Когда я полностью сделал обмотку, я приступил к изготовлению ручки из пластиковой трубы, в которой будет находится еще один подшипник, он уменьшит перекосы и придаст жесткость конструкции.

Для выставления расстояния между ротором и статором я использовал обычную металлическую трубку, которую стачивал до тех пор, пока не получится минимально возможного зазора. (Чем меньше зазор, тем выше крутящий момент, но ниже обороты).

В ходе испытаний были небольшие доработки и я заменил пластиковую ручку на металлическую с алюминиевым переходником. Также установил трехкулачковый патрон на вал.

В итоге создания самодельного двигателя по ходу процесса у меня получилась практически готовая бормашинка, осталось только отцентровать трехкулачковый патрон и сделать защитный кохуж на ротор двигателя.

Также прикладываю видео работы данного мотора.

Кому понравилась статья про сборку мотора, пишите в комментариях свои доработки, пожелания, а также ставьте лайк и подписывайтесь на канал.

Благодарю за дочитывание и всем добра.

Источник

Мотор из генератора своими руками | Делаем электродвигатель

Многие из нас, видя проезжающие по городу электро- скутеры, велосипеды или самокаты, с завистью оборачиваются вслед. Еще бы, пользоваться любимым транспортным средством прилагая минимум усилий – мечта каждого. Вот только стоят они весьма недешево. Вот тут-то и возникает мысль: а нельзя ли переделать свой велосипед в электрический?

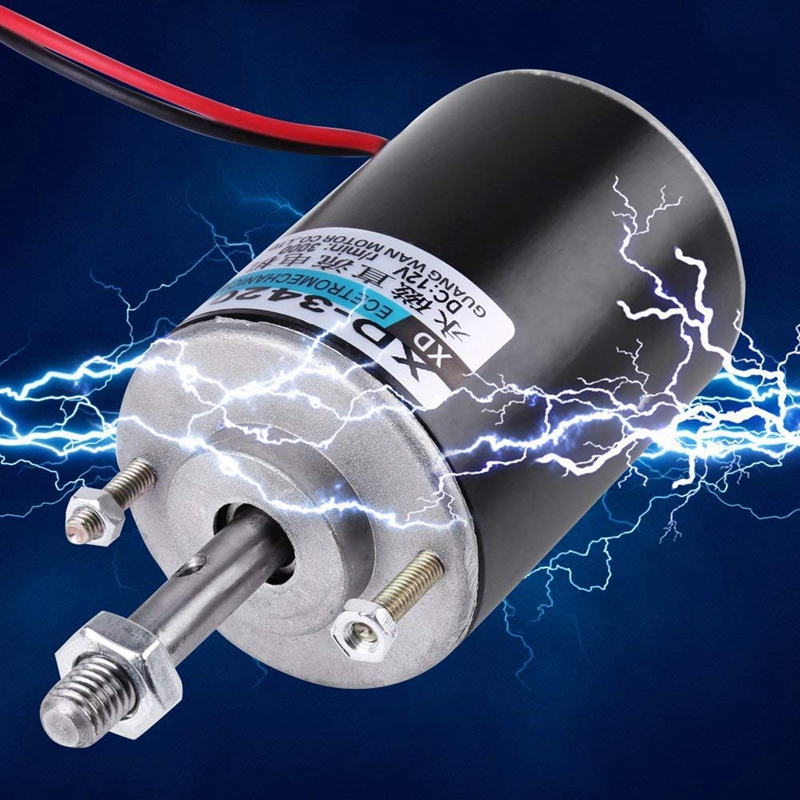

Необходимым элементом для переделки является безщеточный мотор постоянного тока (BLDC), но его цена на рынке достаточно высока. В нашей статье мы расскажем вам, как сделать такой мотор из генератора своими руками. Это значительно уменьшит расходы на переделку велосипеда. Ведь б/у генератор в хорошем состоянии можно недорого купить на любой автомобильной разборке.

Для того, чтобы сделать мотор из генератора, вам понадобятся:

- старый автомобильный генератор;

- плоскогубцы, набор ключей и отверток;

- контроллер регуляторов оборотов;

- паяльник;

- провода;

- две аккумуляторные батареи на 6В;

- мультиметр;

- подшипники (при необходимости их замены).

Шаг 1. Разбираем автомобильный генератор

Раскручиваем четыре длинных болта, соединяющих генератор.

Отсоединяем регулятор напряжения (реле-регулятор в сборе со щетками) и снимаем его.

Придерживая шкив, отворачиваем гайку крепления и снимаем его.

Снимаем все шайбы, крыльчатку и вынимаем шпонку.

Снимаем переднюю крышку, вынимаем ротор с коллектором и подшипники.

Если подшипники износились – замените их на аналогичные.

Откручиваем статор от задней крышки и выпрямительного блока и вынимаем его.

Отсоединяем и удаляем блок выпрямителей (диодный мост).

Источник

Простейшие двигатели, собираемые за 5 минут

Первый униполярный двигатель Фарадея можно собрать за минуту. Необходимо совсем мало деталей. Все они, за исключением провода, есть на фотографии.

Нужен один неодимовый магнит: диск или пруток с аксиальным намагничиванием (на одной плоской стороне южный полюс, а на другой северный). Подойдёт любой из четырёх с фотографии.

Шуруп, гвоздь или саморез из примагничивающегося материала. Длина примерно 45 мм. Более короткие или более длинные могут снижать скорость вращения. Острый конец способствует лёгкой и быстрой работе.

Аккумулятор AA 1,2 В и провод подходящей длины.

Устройство собирается таким образом: магнит прикрепляется к головке шурупа. Конец шурупа за счёт этого примагничивается к аккумулятору. Через скользящий контакт ток подаётся к магниту. Начинается вращение.

Смена полюсов магнита или полярности аккумулятора вызывает движение мотора в противоположную сторону.

Второй двигатель линейный . В нём происходит не вращение, а линейное перемещение.

Он сделан из AAA аккумулятора, двух кубических неодимовых магнитов 8* 8* 8 мм и скрученной медной проволоки, образующей как бы туннель диаметром 12 мм. Но лучше использовать круглые магниты.

Проволока обязательно должна быть без изоляции! Её диаметр 0,5 мм. Диаметр маркера, на который она накручивалась — 11 мм. Направление движения зависит от вида намотки (по часовой стрелке, против часовой стрелки) и внешних полюсов магнитов. Магниты к аккумулятору нужно подносить одноимёнными полюсами, соответственно, внешние полюса всегда тоже одноимённые. Дальше видео работы.

На следующем видео перемещение аккумулятора с неодимовыми магнитами в растянутой пружине (примерно 5 мм между витками).

Можно сделать круговую пружину, тогда «электричка» будет перемещаться без остановки по кругу.

На канале есть много других статей, которые Вы могли не видеть. Все они доступны по ссылке: https://zen.yandex.ru/id/5c50c2abee8f3100ade4748d

Если информация понравилась, ставьте лайк и поделитесь в соцсетях. Также буду рад комментариям!

Источник

Бесколлекторник своими руками

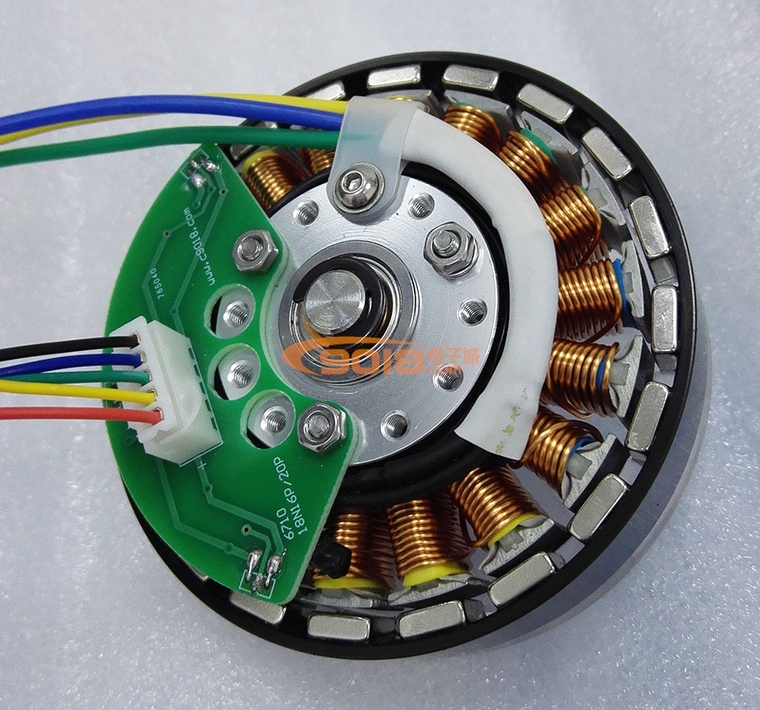

@@ Конструктивные особенности CD-ROM движков очень разные. Поэтому в этой статье даются общие рекомендации по переделке таких двигателей с минимальными затратами в 3 фазные авиамодельные двигатели.

@@ Требования к CD-ROM движкам (данные приведены для двигателей, которые реально переделывались):

- Число зубцов (полюсов) ротора должно быть равным 9

- Количество устанавливаемых заново магнитов — 12

- Диаметр ротора: 28.5 мм

- Высота ротора: 7.8 мм

- Диаметр оси: 3 мм

- Длина оси: 6.8 мм

- Диаметр статора: 24 мм

- Высота статора: 5.2 мм

- Вес переделанного двигателя — 21 г

- Тип намотки — дельта

- Намотка проводом диаметром — 0,4-0,5 (желательно ПЭТВ)

- Количество витков — 17-20 на зуб

@@ Используемые клеи: «111», фиксаторы резьбы (продаются в автомагазинах).

@@ Используемая эпоксидная смола: любая не российская и не 5-минутка.

Подготовительные работы

@@ На внутренней стороне ротора приклеено намагниченное пластмассовое кольцо. Аккуратно удалите его. Это можно сделать следующим образом: согнутый и нагретый гвоздь вводится в пластмассу. Даем ему остыть, и осторожно вытягиваем пластмассовое кольцо

@@ Статор отсоединяем от пластины, на которой он крепится (вариантов крепления очень много и поэтому я не привожу технологию — в каждом конкретном случае решайте сами как это сделать). Отсоединения статора, аккуратно удаляем с него намотку, Стараемся не повредить заводскую лакировку.

Перемотка

@@ Перемотку статора ведут медным проводом, диаметром 0.4mm — 0.5mm. На каждый полюс мотаем от 17 до 20 витков.

@@ Чем меньше витков, тем больше обороты, большее количество витков позволяет получить более высокий вращающийся момент. Изоляция провода должна остаться неповрежденной — это критично, иначе ваш двигатель не будет работать.

@@ Вы можете выбрать между типом намотки «дельты» и «звезда». С намоткой «звезда» двигатель будет иметь более высокий вращающий момент, меньше оборотов в минуту и будет «есть» меньше. Намотка «дельта» даст «более горячий» двигатель с более высокими оборотами в минуту и большим КПД, но будет иметь больший «аппетит» и будет греться больше. Намотка «звезда» «тяжелее» для работы контроллера.

Проверка качества

@@ Проверка качество намотки производится мультиметром. Провод НЕ ДОЛЖЕН быть сломан или с поврежденной изоляцией. Сопротивление обмоток должно быть примерно одинаковым. Провода обмотки не должны быть закорочены между собой или на статор (в случае повреждения изоляции). Если вы не уверены, что нет повреждений или «коротыша» — снимайте намотанный провод и мотайте еще раз. Соедините, закрепите и пропаяйте выводы обмоток. Сопротивление обмоток

0,1-0,14 ом на фазу.

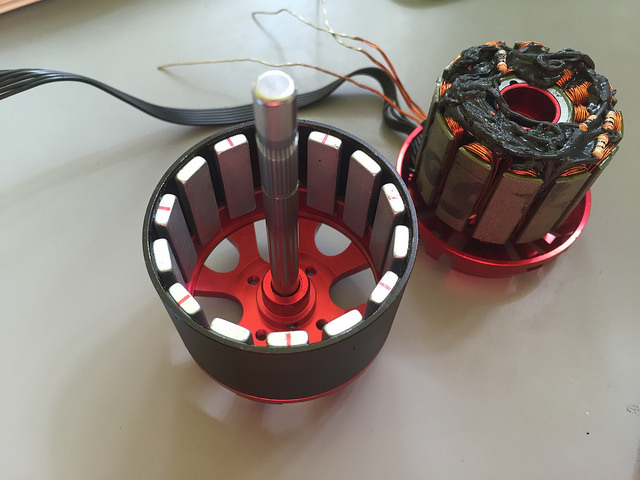

Установка новых магнитов в ротор

@@ ОЧЕНЬ ВАЖНО — магниты должны быть установлены с соблюдением полярности — N-S-N-S .

@@ Добейтесь равномерного размещения магнитов в стакане ротора. Как можно это сделать: устанавливая магниты в стакан, прокладывайте их тонкими кусочками бумаги одинаковой толщины, если один из зазоров получился больше, то увеличьте толщину бумаги. Расстояние между магнитами должно быть одинаковым. Не пожалейте времени, чтобы сделать эту работу. После установки магнитов и их приклейки, заполните промежутки между ними эпоксидной смолой. Будьте осторожны, не перелейте смолы.

Испытание

@@ Трения между ротором и магнитами не должно быть. Если движение при проворачивании без значительного усилия и толчков, то можете пробовать запускать собранный двигатель.

@@ ВЫ МОЖЕТЕ изменить направление вращения, меняя 2 из этих 3 контактов между двигателем и контроллером.

Источник

«Бесколлекторные двигатели» ЛикБез и проектирование

Принцип работы электрического двигателя:

В основу работы любой электрической машины положено явление электромагнитной индукции. Поэтому если в магнитное поле поместить рамку с током, то на неё подействует сила Ампера, которая создаст вращательный момент. Рамка начнет поворачиваться и остановится в положении отсутствия момента, создаваемого силой Ампера.

Устройство электрического двигателя:

Любой электрический двигатель состоит из неподвижной части — Статора и подвижной части — Ротора. Для того чтобы началось вращение, нужно по очереди менять направление тока. Эту функцию и выполняет Коллектор (щетки).

Бесколлекторный двигатель — это двигатель ПОСТОЯННОГО ТОКА без коллектора, в котором функции коллектора выполняет электроника.

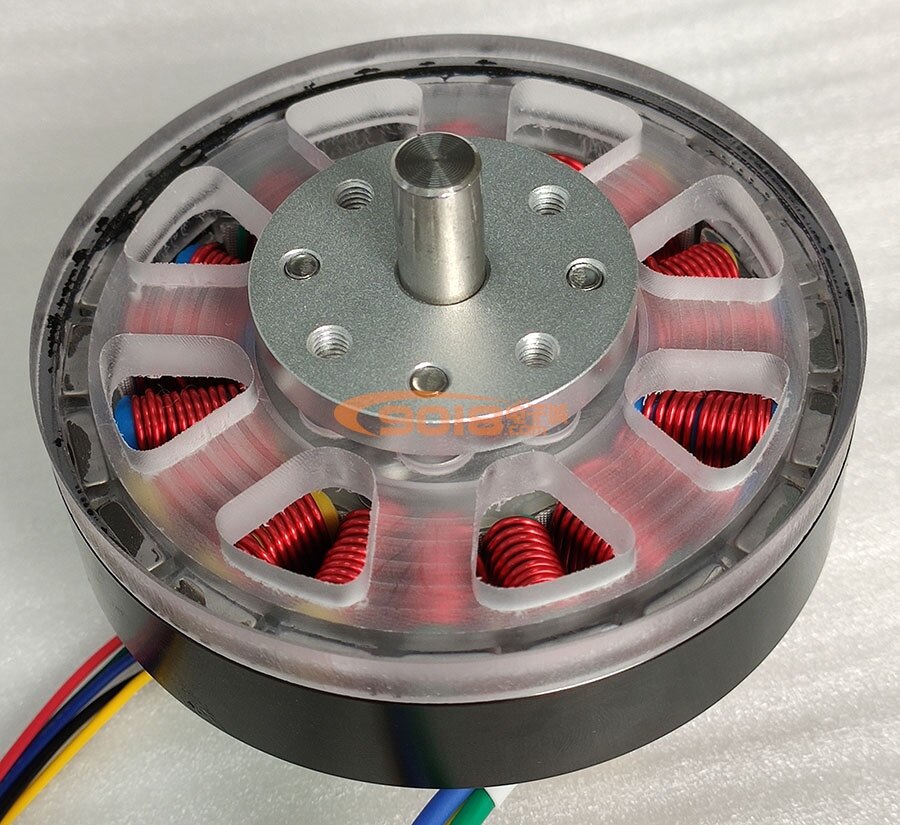

Устройство бесколлекторного двигателя:

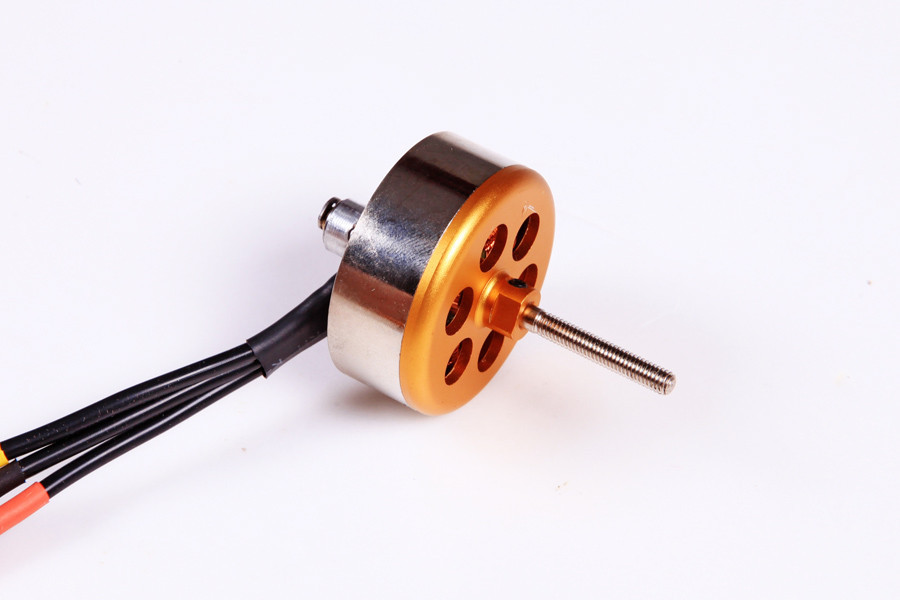

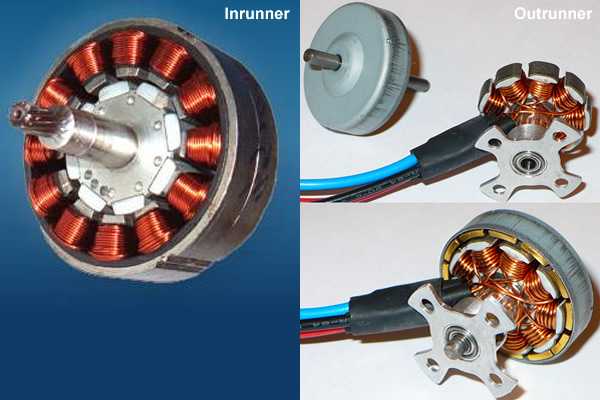

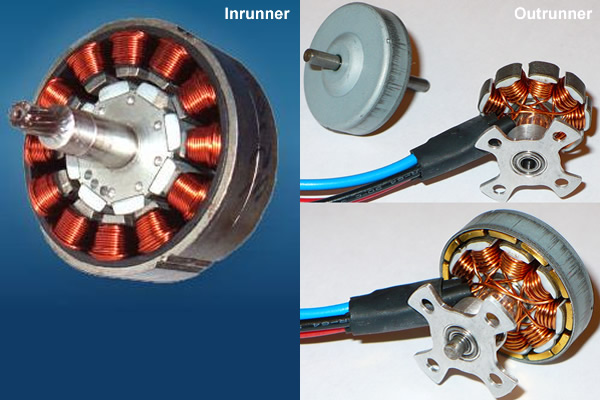

Inrunner (произносится как «инраннер»). Двигатель имеет расположенные по внутренней поверхности корпуса обмотки, и вращающийся внутри магнитный ротор.

Outrunner (произносится как «аутраннер»). Двигатель имеет неподвижные обмотки (внутри) вокруг которых вращается корпус с помещенным на его внутреннюю стенку постоянными магнитами.

Принцип работы:

Для того чтобы бесколлекторный двигатель начал вращаться, напряжение на обмотки двигателя надо подавать синхронно. Синхронизация может быть организованна с использованием внешних датчиков (оптические или датчики холла), так и на основе противоЭДС (бездатчиковый), которая возникает в двигателе при его вращении.

Бездатчиковое управление:

Существуют бесколлекторные двигатели без каких либо датчиков положения. В таких двигателях определение положения ротора выполняется путем измерения ЭДС на свободной фазе. Мы помним, что в каждый момент времени к одной из фаз (А) подключен «+» к другой (В) «-» питания, одна из фаз остается свободной. Вращаясь, двигатель наводит ЭДС (т.е. в следствии закона электромагнитной индукции в катушке образуется индукционный ток) в свободной обмотке. По мере вращения напряжение на свободной фазе (С) изменяется. Измеряя напряжение на свободной фазе, можно определить момент переключения к следующему положению ротора.

Что бы измерить это напряжение изпользуется метод «виртуальной точки». Суть заключается в том, что, зная сопротивление всех обмоток и начальное напряжение, можно виртуально «переложить провод» в место соединения всех обмоток:

Регулятор скорости бесколлекторного двигателя:

Бесколлекторный двигатель без электроники — просто железка, т.

1) Определять начальное положение ротора для запуска электродвигателя

2) Управлять электродвигателем на низких скоростях

3) Разгонять электродвигатель до номинальной (заданной) скорости вращения

4) Поддерживать максимальный момент вращения

Принципиальная схема регулятора скорости (вентильная):

Бесколлекторные двигатели были придуманы на заре появления электричества, однако систему управления к ним никто не мог сделать. И только с развитием электроники: с появлением мощных полупроводниковых транзисторов и микроконтроллеров, бесколлекторные двигатели стали применятся в быту (первое промышленное использование в 60-х годах).

Достоинства и недостатки бесколлекторных двигателей:

Достоинства:

-Частота вращения изменяется в широком диапазоне

-Возможность использования во взрывоопасной и агрессивной среде

-Большая перегрузочная способность по моменту

-Высокие энергетические показатели (КПД более 90 %)

-Большой срок службы, высокая надёжность и повышенный ресурс работы за счёт отсутствия скользящих электрических контактов

Недостатки:

-Относительно сложная система управления двигателем

-Высокая стоимость двигателя, обусловленная использованием дорогостоящих материалов в конструкции ротора (магниты, подшипники, валы)

Разобравшись с теорией, перейдем к практике: спроектируем и сделаем двигатель для пилотажной модели МХ-2.

Список материалов и оборудования:

1) Проволока (взятая из старых трансформаторов)

2) Магниты (купленные в интернете)

3) Статор (барашек)

4) Вал

5) Подшипники

6) Дюралюминий

7) Термоусадка

8) Доспуп к неограниченному техническому хламу

9) Доступ к инструментам

10) Прямые руки 🙂

Ход работы:

1) С самого начала решаем:

Для чего делаем двигатель?

На что он должен быть рассчитан?

В чем мы ограничены?

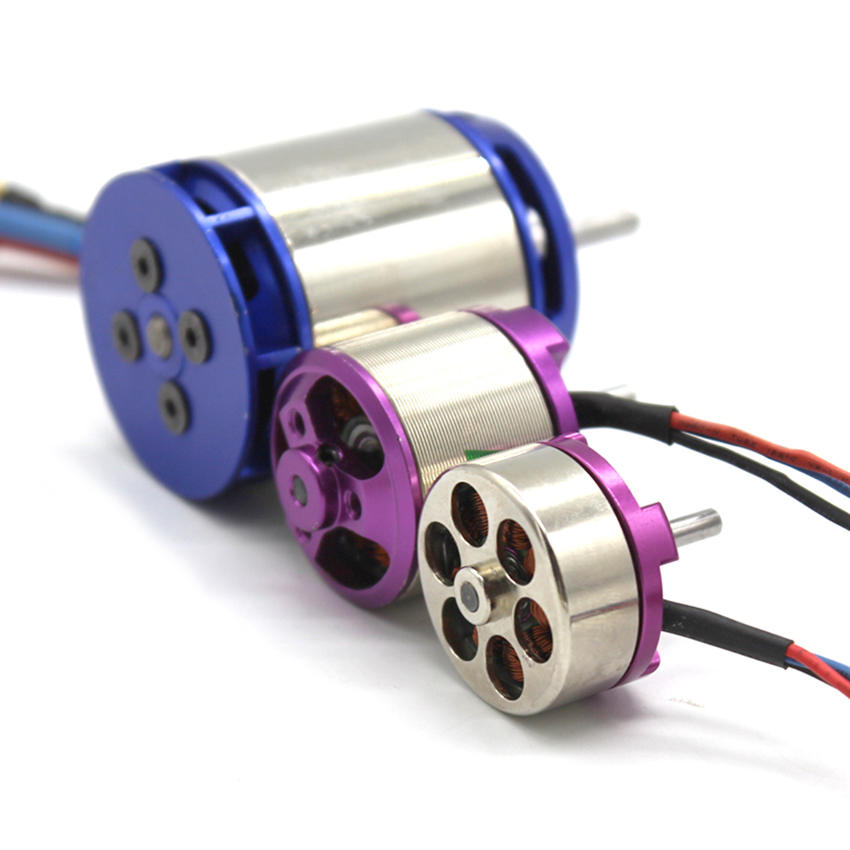

В моем случае: я делаю двигатель для самолета, значит пускай он будет внешнего вращения; рассчитан он должен на то, что он должен выдать 1400 грамм тяги при трех-баночном аккумуляторе; ограничен я в весе и в размере. Однако с чего же начать? Ответ на этот вопрос прост: с самой трудной детали, т.е. с такой детали, которую легче просто найти, а все остальное подгонять под неё. Я так и поступил. После многих неудачных попыток сделать статор из листовой мягкой стали, мне стало понятно, что лучше найти её.

2) Обмотка трехфазного бесколлекторного двигателя выполняется изолированным медным проводом, от сечения которого зависит значение силы тока, а значит и мощность двигателя. Незабываем что, чем толще проволока, тем больше оборотов, но слабее крутящий момент. Подбор сечения:

1А — 0.05мм; 15А — 0.33мм; 40А — 0.7мм

3А — 0.11мм; 20А — 0.4мм; 50А — 0.8мм

10А — 0.25мм; 30А — 0.55мм; 60А — 0.95мм

3) Начинаем наматывать на полюса проволоку. Чем больше витков (13) намотано на зуб, тем большее магнитное поле. Чем сильнее поле, тем больший крутящий момент и меньшее количество оборотов. Для получения высоких оборотов, необходимо мотать меньшее количество витков. Но вместе с этим падает и крутящий момент. Для компенсации момента, обычно на мотор подают более высокое напряжение.

4) Дальше выбираем способ соединения обмотки: звездой или треугольником. Соединение звездой дает больший крутящий момент, но меньшее количество оборотов, чем соединение треугольником в 1.

5) Выбираем магниты. Количество полюсов на роторе должно быть четным (14). Форма применяемых магнитов обычно прямоугольная. Размер магнитов зависит от геометрии двигателя и характеристик мотора. Чем сильнее применяемые магниты, тем выше момент силы, развиваемый двигателем на валу. Также чем больше количество полюсов, тем больше момент, но меньше оборотов. Магниты на роторе закрепляются с помощью специального термоклея.

Испытания данного двигателя я проводил на созданной мной витномоторной установке, которая позволяет измерить тягу, мощность и обороты двигателя.

Чтобы увидеть отличия соединений «звезда» и «треугольник» я соединял по разному обмотки:

В итоге получился двигатель соответствующий характеристикам самолета, масса которого 1400 грамм.

Характеристики полученного двигателя:

Потребляемый ток: 34.1А

Ток холостого хода: 2.

Сопротивление обмоток: 0.02 Ом

Количество полюсов: 14

Обороты: 8400 об/мин

Видеоотчет испытания двигателя на самолете. Мягкой посадки 😀

Расчет КПД двигателя:

Очень хороший показатель. Хотя можно было еще выше добиться.

Выводы:

1) У бесколлекторных двигателей высокая эффективность и КПД

2) Бесколлекторные двигатели компактны

3) Бесколлекторные двигатели можно использовать во взрывоопасных средах

4) Соединение звездой дает больший крутящий момент, но меньшее количество оборотов в 1.73 раза, чем соединение треугольником.

Таким образом, изготовить собственный бесколлекторный мотор для пилотажной модели самолета- задача выполнимая

Если у вас есть вопросы или вам что-то не понятно, задавайте мне вопросы в комметариях этой статьи.

Источник

Бесколлекторные двигатели постоянного тока. Устройство бесколлекторного двигателя. — Avislab

Общее устройство (Inrunner, Outrunner)

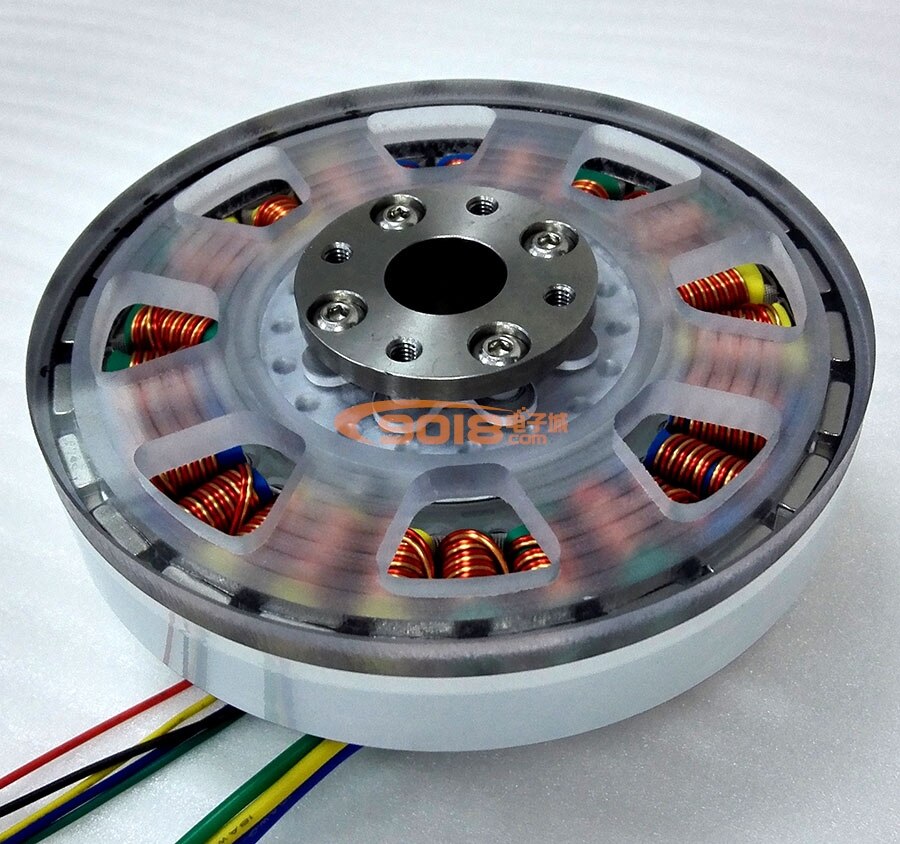

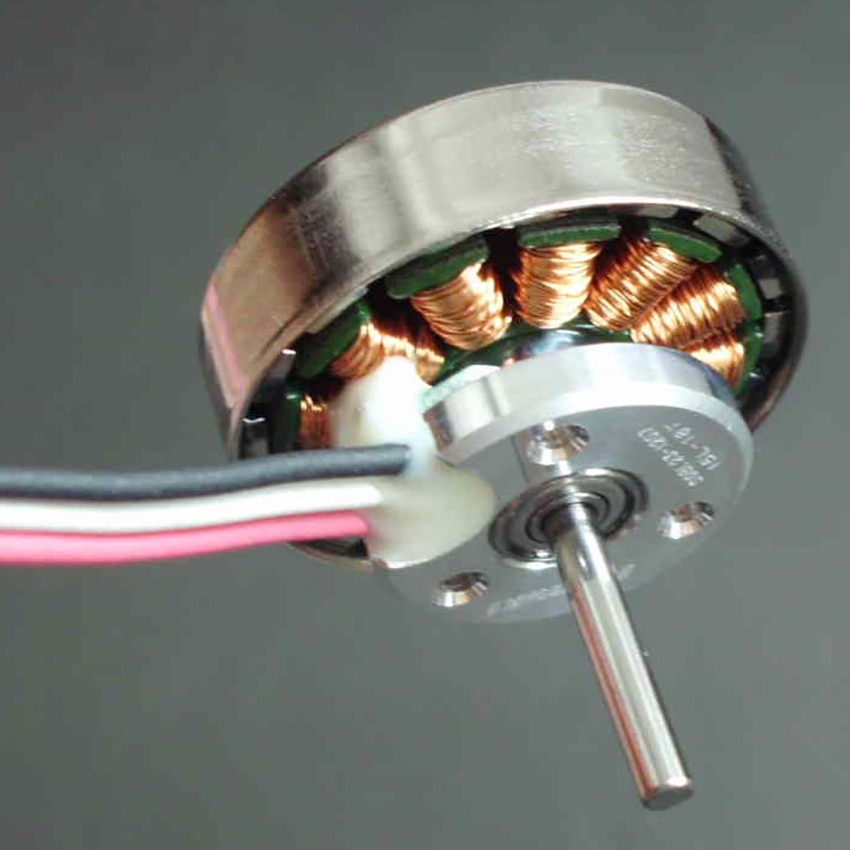

Бесколлекторный двигатель постоянного тока состоит из ротора с постоянными магнитами и статора с обмотками. Различают два типа двигателей: Inrunner, у которых магниты ротора находятся внутри статора с обмотками, и Outrunner, у которых магниты расположены снаружи и вращаются вокруг неподвижного статора с обмотками.

Схему Inrunner обычно применяют для высокооборотистых двигателей с небольшим количеством полюсов. Outrunner при необходимости получить высокомоментный двигатель со сравнительно небольшими оборотами. Конструктивно Inrunners проще из за того, что неподвижный статор может служить корпусом. К нему могут быть смонтированы крепежные приспособления. В случае Outrunners вращается вся внешняя часть.

Магниты и полюса

Количество полюсов на роторе четное. Форма применяемых магнитов обычно прямоугольная. Цилиндрические магниты применяются реже. Устанавливаются они с чередованием полюсов.

Количество магнитов не всегда соответствует количеству полюсов. Несколько магнитов могут формировать один полюс:

В этом случае 8 магнитов формируют 4 полюса. Размер магнитов зависит от геометрии двигателя и характеристик мотора. Чем сильнее применяемые магниты, тем выше момент силы, развиваемый двигателем на валу.

Магниты на роторе закрепляются с помощью специального клея. Реже встречаются конструкции с держателем магнитов. Материал ротора может быть магнитопроводящим (стальным), немагнитопроводящим (алюминиевые сплавы, пластики и т.

Обмотки и зубья

Обмотка трехфазного бесколлекторного двигателя выполняется медным проводом. Провод может быть одножильным или состоять из нескольких изолированных жил. Статор выполняется из нескольких сложенных вместе листов магнитопроводящей стали.

Количество зубьев статора должно делиться на количество фаз. т.е. для трехфазного бесколлекторного двигателя количество зубьев статора должно делиться на 3. Количество зубьев статора может быть как больше так и меньше количества полюсов на роторе. Например существуют моторы со схемами: 9 зубьев/12 магнитов; 51 зуб/46 магнитов.

Двигателя с 3-х зубым статором применяют крайне редко. Поскольку в каждый момент времени работает только две фазы (при включении звездой), магнитные силы воздействуют на ротор не равномерно по всей окружности (см. рис.).

Силы, воздействующие на ротор, стараются его перекосить, что приводит к увеличению вибраций.

В этом случае магнитные силы, воздействующие на ротор, компенсируют друг друга. Дисбаланса не возникает.

Варианты распределения обмоток фаз по зубьям статора

Вариант обмотки на 9 зубов

Вариант обмотки на 12 зубов

В приведенных схемах число зубов выбрано таким образом, чтобы оно делилось не только на 3. Например, при 36 зубьях приходится 12 зубьев на одну фазу. 12 зубьев можно распределить так:

6 групп по 2 зуба

4 группы по 3 зуба

3 группы по 4 зуба

2 группы по 6 зубьев

Наиболее предпочтительна схема 6 групп по 2 зуба.

Существует двигатель с 51 зубом на статоре! 17 зубов на одну фазу. 17 — это простое число, оно нацело делится только на 1 и на само себя.

Рассмотрим реальную схему обмотки.

Обратите внимание, что обмотка имеет разные направления намотки на разных зубьях. Разные направления намотки обозначаются прописными и заглавными буквами. Детально о проектировании обмоток можно прочитать в литературе, предложенной в конце статьи.

Классическая обмотка выполняется одним проводом для одной фазы. Т.е. все обмотки на зубьях одной фазы соединены последовательно.

Обмотки зубьев могут соединяться и параллельно.

Так же могут быть комбинированные включения

Параллельное и комбинированное включение позволяет уменьшить индуктивность обмотки, что приводит к увеличению тока статора (следовательно и мощности) и скорости вращения двигателя.

Обороты электрические и реальные

Если ротор двигателя имеет два полюса, то при одном полном обороте магнитного поля на статоре, ротор совершает один полный оборот.

Датчики положения

Устройство двигателей без датчиков отличается от двигателей с датчиками только отсутствием последних. Других принципиальных отличий нет. Наиболее распространены датчики положения, работающие на основе эффекта Холла. Датчики реагируют на магнитное поле, их располагают, как правило, на статоре таким образом, чтобы на них воздействовали магниты ротора.

Имеется в виду «электрических» градусов. Т.е. для многополюсного двигателя физическое расположение датчиков может быть таким:

Иногда датчики располагают снаружи двигателя. Вот один из примеров расположения датчиков. На самом деле это был двигатель без датчиков. Таким простым способом его оснастили датчиками холла.

На некоторых двигателях датчики устанавливают на специальном устройстве, которое позволяет перемещать датчики в определенных пределах. С помощью такого устройства устанавливается угол опережения (timing). Однако, если двигатель требует реверса (вращения в обратную сторону) потребуется второй комплект датчиков, настроенных на обратный ход. Поскольку timing не имеет решающего значения при старте и низких оборотах, можно установить датчики в нулевую точку, а угол опережения корректировать программно, когда двигатель начнет вращаться.

Основные характеристики двигателя

Каждый двигатель рассчитывается под определенные требования и имеет следующие основные характеристики:

- Режим работы на который рассчитан двигатель: длительный или кратковременный.

Длительный режим работы подразумевает, что двигатель может работать часами. Такие двигатели рассчитываются таким образом, чтобы теплоотдача в окружающую среду была выше тепловыделения самого двигателя. В этом случае он не будет разогреваться. Пример: вентиляция, привод эскалатора или конвейера. Кратковременный — подразумевает, что двигатель будет включаться на короткий период, за который не успеет разогреться до максимальной температуры, после чего следует длительный период, за время которого двигатель успевает остыть. Пример: привод лифта, электробритвы, фены.

- Сопротивление обмотки двигателя. Сопротивление обмотки двигателя влияет на КПД двигателя. Чем меньше сопротивление, тем выше КПД. Измерив сопротивление, можно выяснить наличие межвиткового замыкания в обмотке. Сопротивление обмотки двигателя составляет тысячные доли Ома. Для его измерения требуется специальный прибор или специальная методика измерения.

- Максимальное рабочее напряжение.

Максимальное напряжение, которое способна выдержать обмотка статора. Максимальное напряжение взаимосвязано со следующим параметром.

- Максимальные обороты. Иногда указывают не максимальные обороты, а Kv — количество оборотов двигателя на один вольт без нагрузки на валу. Умножив этот показатель на максимальное напряжение, получим максимальные обороты двигателя без нагрузки на валу.

- Максимальный ток. Максимально допустимый ток обмотки. Как правило, указывается и время, в течение которого двигатель может выдержать указанный ток. Ограничение максимального тока связано с возможным перегревом обмотки. Поэтому при низких температурах окружающей среды реальное время работы с максимальным током будет больше, а в жару двигатель сгорит раньше.

- Максимальная мощность двигателя. Напрямую связана с предыдущим параметром. Это пиковая мощность, которую двигатель может развить на небольшой период времени, обычно — несколько секунд.

При длительной работе на максимальной мощности неизбежен перегрев двигателя и выход его из строя.

- Номинальная мощность. Мощность, которую двигатель может развивать на протяжении всего времени включения.

- Угол опережения фазы (timing). Обмотка статора имеет некоторую индуктивность, которая затормаживает рост тока в обмотке. Ток достигнет максимума через некоторое время. Для того, чтобы компенсировать эту задержку переключение фаз выполняют с некоторым опережением. Аналогично зажиганию в двигателе внутреннего сгорания, где выставляется угол опережения зажигания с учетом времени воспламенения топлива.

Так же следует обратить внимание на то, что при номинальной нагрузке Вы не получите максимальных оборотов на валу двигателя. Kv указывается для не загруженного двигателя. При питании двигателя от батарей следует учесть «проседание» питающего напряжения под нагрузкой, что в свою очередь также снизит максимальные обороты двигателя.

Звезда и Треугольник

Обмотки бесколлекторного двигателя соединяют по схеме звезда или треугольник (дельта).

При включении звездой ток протекает через две обмотки. Результирующее сопротивление равно сумме сопротивлений двух обмоток R=R1+R2. Соответственно максимально возможный ток, протекаемый через обмотки I=U/(R1+R2). Потребляемая мощность P=U*I Предположим, что напряжение 10 В, а сопротивление обмотки 1 ОМ. Тогда ток I=10/(1+1)=5А. Потребляемая мощность P=10*5=50 Вт.

При включении треугольником ток протекает через все обмотки. Результирующее сопротивление обмоток R=(R1*(R2+R3))/(R1+R2+R3). Соответственно, максимально возможный ток, протекаемый через обмотки I=U/((R1*(R2+R3))/(R1+R2+R3)

При таком же напряжении и сопротивлении обмоток получаем ток I=10/((1*(1+1))/(1+1+1))=15А.

При включении треугольником вырастают и обороты двигателя. Обмотки двигателя соединенные треугольником греются больше, чем при включении звездой.

Очевидно, что простым переключением обмотки с звезды в треугольник можно получить двигатель с совершенно другими характеристиками.

В высокомоментных двигателях с длительным режимом включения целесообразно применять звезду. В двигателях, работающих в кратковременном режиме, требующих более высоких оборотов, целесообразно применять треугольник.

Иногда в электротранспорте старт и разгон выполняется при включении обмоток звездой (так как это включение обеспечивает высокий момент на валу, но меньшие обороты), после разгона выполняется переключение в треугольник (обороты выше, момент меньше). Это позволяет увеличить диапазон оборотов двигателя, сохранив стартовые характеристики.

В следующей статье будет рассмотрен алгоритм управления бесколлекторными двигателями.

Литература

Design and Prototyping Methods for Brushless Motors and Motor Control

by Shane W.

Вентильные электрические двигатели и приводы на их основе

Овчинников И.Е.

Статьи по бесколлекторным моторам:

- Что такое Бесколлекторный мотор?

- Устройство бесколлекторного мотора

- Как управлять бесколлекторным мотором с датчиками Холла (Sensored brushless motors)

- Как управлять бесколлекторным мотором без датчиков (Sensorless BLDC)

- Запуск бездатчикового бесколлекторного мотора (Sensorless BLDC)

- Определение положения ротора бесколлекторника в остановленном состоянии

- Контроллер бесколлекторного мотора. Структура ESC

- Схема контроллера бесколлекторного мотора (ESC)

- Силовая часть контроллера бесколлекторного мотора

- Литература по бесколлекторнм моторам

- Примеры на С для управления бесколлекторными моторами

- Схема контроллера бесколлекторного мотора BLDC, PMSM на микроконтроллере STM32

- STM32. Управление бесколлекторным мотором (BLDC)

- STM32.

Пример регулятора для бесколлекторного PMSM

- Видео о бесколлекторных моторах. BLDC, PMSM, векторное управление

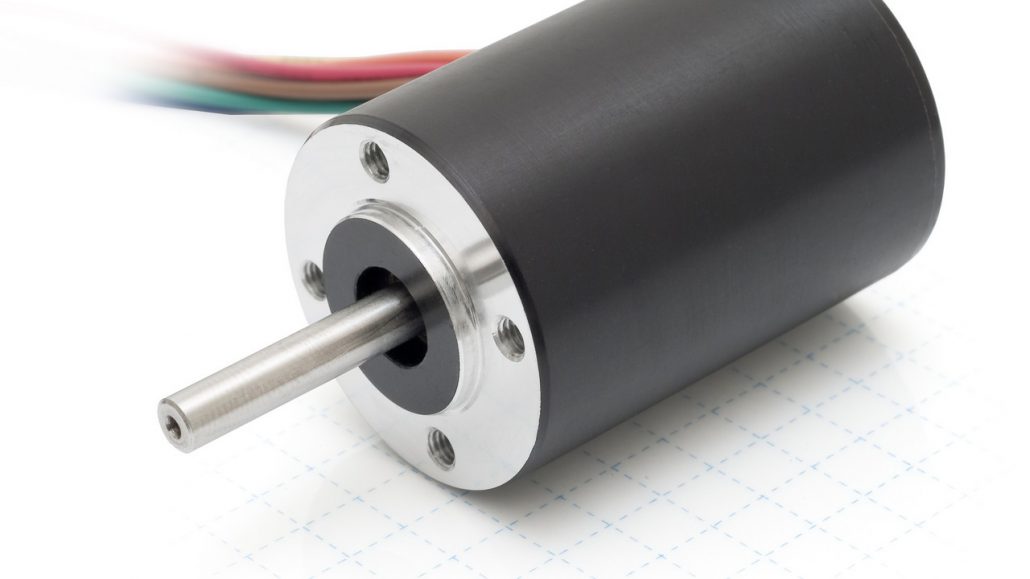

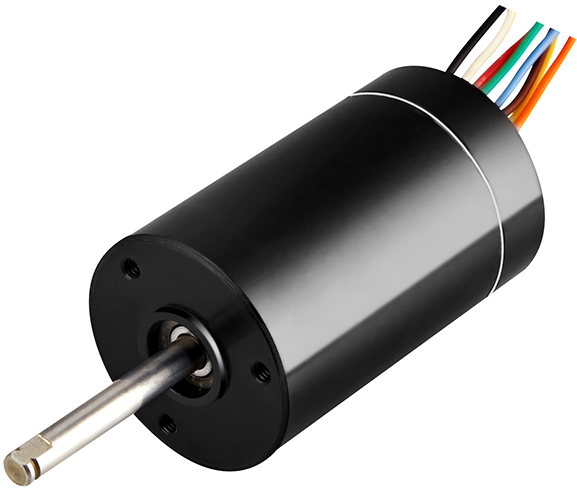

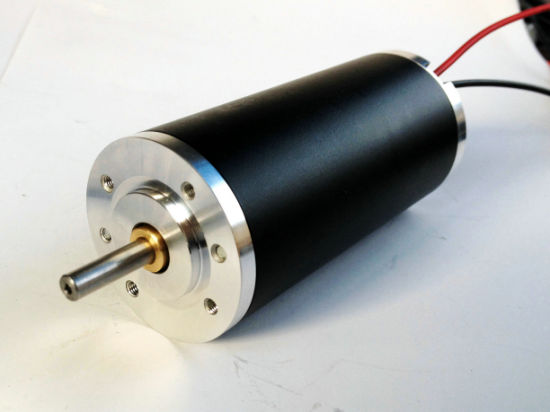

Высокая скорость

- Бесщеточные двигатели постоянного тока с внутренним ротором

- Моментные бесщеточные двигатели постоянного тока с прямым приводом

- Двигатели с ограниченным числом оборотов

- Бесщеточные двигатели постоянного тока с тороидальной обмоткой

Высокоскоростные бесщеточные двигатели Silencer® BN12, 23 и 34 обеспечивают относительно высокие скорости при том же размере корпуса BN. Идеально подходит для приложений, требующих более высоких скоростей при более высоких уровнях мощности, таких как медицинские центрифуги, насосы и воздуходувки.

Надежная и недорогая эксплуатация

Компактные двигатели BN хорошо подходят для приложений, требующих низкого уровня шума и длительного срока службы. Алюминиевый корпус защищает устройство в тяжелых условиях эксплуатации. Типичные опции включают электронные приводы, энкодеры и редукторы, а также эффект Холла, резольвер и обратную связь без датчика.

Для получения дополнительной информации о том, как этот продукт может быть адаптирован для вашего конкретного применения, свяжитесь с нашими экспертами по двигателям.

Особенности

- Внутренняя конструкция ротора для быстрого ускорения

- 4-полюсные двигатели для высокоскоростных приложений

- Компактный размер

- Непрерывный крутящий момент до 78,0 унций на дюйм

- Неодимовые магниты высокой энергии

- Безопасный бездуговой режим

- Высокая скорость – до 35 000 об/мин

- Высокий крутящий момент на доллар

Преимущества

- Работа на любой скорости, не ограничиваясь частотой переменного тока

- Срок службы двигателя не ограничивается сроком службы щеток или коллектора

- Практически линейная кривая скорости/крутящего момента

- Эффективная работа без потерь, связанных с щетками и коммутацией или индукцией якоря

- Точное регулирование скорости

- Чрезвычайно тихая работа

- Долговечная эксплуатация

Высокоскоростные бесщеточные двигатели постоянного тока

| БН12ХС | 1,20 дюйма | 1,30–2,80 дюйма 33,0–71,1 мм |

24. 12.36 12.36 |

1,2 — 4,2 | 18450-35670 | 21 — 60 |

| БН23ХС | 2,25 дюйма | 1,41–2,91 дюйма 35,8–73,9 мм |

24/36/48 | 3,5 — 21,0 | 13285-19818 | 49 — 232 |

| БН34ХС | 3,40 дюйма | 2,50–3,50 дюйма 63,5–88,9 мм |

24/50/100 | 34 — 78 | 9340-14640 | 381 — 591 |

Start Your Motor Product Selector Search >

- BN12 BN23 BN34 Лист технических данных для высокоскоростных двигателей

- Медицинское оборудование – насосы, воздуходувки и центрифуги

- Сканеры

- Упаковочное оборудование и полиграфическая продукция

- Оборудование HVAC (обработка воздуха)

Оптимизация бесколлекторных двигателей постоянного тока для высокоскоростных приложений

Загрузить документ в формате PDF

В настоящее время наблюдается тенденция к увеличению количества запросов на бесщеточные двигатели постоянного тока для высокоскоростных приложений.

Другими примерами являются хирургические и стоматологические ручные инструменты. Они должны быть всегда — сильнее и меньше. Одним из способов достижения этого является использование высокоскоростных бесщеточных двигателей, которые могут обеспечить необходимую мощность и производительность в пределах предпочтительной занимаемой площади.

Механическая мощность является произведением крутящего момента и скорости. Чтобы увеличить мощность, мы можем либо увеличить крутящий момент, либо увеличить скорость. Как правило, для данной технологии постоянный крутящий момент зависит от размера двигателя. Непрерывный крутящий момент часто ограничивается тепловыми факторами.

Например, при остановке двигателя или низкой скорости единственной мощностью, рассеиваемой двигателем, являются потери в джоулях.

Рассмотрим:

T = крутящий момент двигателя

RTh2 = тепловое сопротивление обмотки статора

RTh3 = тепловое сопротивление статора воздуха

K = постоянный крутящий момент двигателя

R = сопротивление обмотки двигателя

Pj

Эффект Джоуля

Δ T = максимально возможное повышение температуры теплообменника

ΔT = (RTh2 + RTh3 ). Pj = (RTh2 + RTh3).R.I² = (RTh2 + RTh3). Р. Т²/ К²

*(RTh2 + RTh3). R/K² представляет собой превосходный показатель качества для характеристики двигателя.

Без учета ограничений высокой скорости разработчик двигателя попытается оптимизировать крутящий момент, который двигатель может рассеивать при заданной мощности. Качественная характеристика R/K является хорошим показателем для характеристики двигателя. Чем меньше значение, тем лучше двигатель. Хороший двигатель должен иметь небольшое сопротивление и высокий постоянный крутящий момент.

Поскольку константа крутящего момента зависит от магнитной цепи, цель при проектировании двигателя состоит в том, чтобы обеспечить максимальный поток, создаваемый магнитом, проходящим через обмотку.

Чтобы уменьшить потери в джоулях, цель состоит в том, чтобы иметь максимально возможное сечение провода и, следовательно, наименьшее сопротивление меди. После оптимизации отношения R/K² максимальный крутящий момент по-прежнему ограничен для данного типоразмера двигателя его тепловым ограничением. Следовательно, другим параметром увеличения мощности является увеличение скорости.

Теоретически кажется, что легко увеличить скорость, просто увеличив напряжение источника питания. (см. рис. 1) Однако при увеличении скорости выделяется больше тепла из-за:

- Потери в железе

- Потери на трение в подшипниках

- Пульсации тока, создающие потери

Потери в стали из-за вихревых токов – это потери, вызванные током, циркулирующим в пластине, создаваемым магнитным потоком.

Рассмотрим:

Φ = магнитный поток

B = индукция в железе

Φ = ∫∫ BdS

Изменение потока создаст ток внутри материала, как это делает трансформатор в его вторичная обмотка. Уравнение для этого тока I:

O = RI + (dΦ/dt)

I = ток в железе

R = сопротивление железа

Потери в железе из-за вихревых токов равны = RI² ≅ χ. B².w²

χ – это параметр, связанный с конструкцией и использованием материала.

Потери в железе из-за вихревых токов зависят от квадрата индукции в железе и квадрата частоты.

Для уменьшения потерь в стали мы будем использовать более тонкие пластины с высоким электрическим сопротивлением. Чем тоньше слои, тем длиннее токовые петли, что увеличивает сопротивление цепи.

Потери в стали из-за гистерезиса:

Магнитный материал, используемый для проведения магнитного поля, имеет гистерезис. Индукция в рамках этого мастерства следует циклу, описанному на рис.

Кривая гистерезиса магнитомягкого материала:

Потери из-за гистерезиса в материале имеют следующий тип: который связан с проницаемостью используемого материала, параметр λ связан с объемом материала и коэрцитивной силой. Для двигателей, предназначенных для высоких скоростей, мы будем использовать материал с малым коэрцитивным полем, такой как FeNi. 92.

Оптимизация бесщеточного двигателя постоянного тока для высокоскоростных приложений

Различные типы бесщеточных двигателей постоянного тока:

С точки зрения технологии существует два основных типа бесщеточных двигателей постоянного тока: щелевые и бесщелевые. Это обозначение относится к конфигурации статора двигателя. ( См. рис. 5 и 6)

Двигатели статора с прорезями (см. рис. 7)

Катушки намотаны внутри прорезей. Магнитная индукция в пластине довольно высока, так как воздушный зазор между пластинами (статором) и магнитом мал.

В отсутствие тока ротор имеет предпочтительные положения магнита перед пластиной, создавая зубчатый или фиксирующий момент. Один из способов уменьшить фиксирующий крутящий момент — перекос пластины. Щелевой двигатель по своей конструкции очень прочный, поскольку катушка вставлена в пластину. Конструктивно можно построить двигатели с большим соотношением длина/диаметр.

Двигатели со статором без пазов (см. рис. 8)

В двигателе без пазов катушка наматывается в отдельном внешнем режиме и относится к «самоподдерживающемуся» типу. Затем эта катушка вставляется непосредственно в воздушный зазор во время сборки двигателя.

В этой конструкции магнитная индукция в катушке уменьшается, так как воздушный зазор увеличивается.

С точки зрения R/K 2 , двигатель без пазов имеет хорошие показатели качества, поскольку оптимизирован объем индукции по сравнению с объемом меди. Без циркулирующего тока ротор испытывает непрерывный поток, поэтому беспазовый двигатель не имеет зубчатого / фиксирующего крутящего момента. По своей конструкции потери в железе на высокой скорости в бесщелевых двигателях значительно снижены.

| Показатели эффективности | Конструкция с прорезями | Конструкция без слотов |

|---|---|---|

| Р/К 2 | Новые магниты и новая технология намотки | |

| РТ 1 | Лучшее рассеивание тепла: змеевик | |

| РТ 2 | То же | То же |

| Инерция | Меньший воздушный зазор позволяет уменьшить диаметр магнита | |

| Потери в железе | Меньшая индукция в ламинировании | |

| Устойчивость к механическим и термическим ударам | Катушка вставляется в пластину | |

| Влияние новых магнитов на конструкцию | Более сильные магниты означают больший воздушный зазор |

В зависимости от требований применения Portescap имеет то преимущество, что может рекомендовать двигатели с прорезью или без прорези для оптимальной производительности: максимальный крутящий момент, пониженный нагрев, повышенный КПД, сниженная вибрация среди прочего.

Оптимизация двигателя для высокоскоростного применения:

Ранее мы рассмотрели различные типы технологий двигателей, но оба они подчиняются одним и тем же физическим уравнениям.

На самом деле, чтобы получить крутящий момент, мы должны рассмотреть двигатель с хорошим отношением R/K². Как мы знаем, эта цифра увеличится, если мы увеличим индукцию, создаваемую магнитом. Хотя мы также видели, что потери в железе зависят от квадрата индукции, а также от квадрата скорости вращения ротора. Рисунок 9иллюстрирует два двигателя:

A. Двигатель с сильным R/K², рассеивающий малые потери на низкой скорости (в основном джоулевые потери), но высокие потери на высокой скорости (джоулевые потери + потери в стали).

B. Двигатель с более низким R/K²

На этапе оптимизации наши инженеры-конструкторы оптимизируют потери в соответствии с рабочей точкой данного приложения. Рабочая точка определяется крутящим моментом и скоростью.

Примеры применения

- Высокоскоростные двигатели для респираторов.

(См. рис. 10) Двигатель в таком приложении должен иметь возможность увеличивать скорость от нескольких тысяч об/мин до 50 тыс. об/мин за несколько миллисекунд синхронно с дыханием пациента. Крутящий момент, необходимый для вращения крыльчатки, находится в диапазоне нескольких унций дюймов. Большая часть крутящего момента используется для ускорения и торможения рабочего колеса. Контроль температуры двигателя имеет решающее значение для окружающей среды (воздух, вдыхаемый пациентом), а также для срока службы шарикоподшипников внутри двигателя. Компания Portescap, пионер в области двигателей для вентиляции, недавно разработала новое семейство двигателей для этого конкретного применения, в котором потери в джоулях по сравнению с потерями в железе были оптимизированы для удовлетворения все более строгих требований.

- Электродвигатели для ручных хирургических инструментов. (см. рис. 11) Двигатели ручных хирургических инструментов должны работать на высокой скорости для выработки мощности при небольшом весе, работать при низкой температуре для удобства хирурга и, кроме того, должны выдерживать процесс стерилизации в автоклаве Оптимизация магнитная цепь позволила Portescap спроектировать двигатель диаметром 16 мм, способный развивать крутящий момент в несколько унций на дюйм при скорости до 80 000 об/мин без нагрева корпуса до 43°C.

Длительный режим работы подразумевает, что двигатель может работать часами. Такие двигатели рассчитываются таким образом, чтобы теплоотдача в окружающую среду была выше тепловыделения самого двигателя. В этом случае он не будет разогреваться. Пример: вентиляция, привод эскалатора или конвейера. Кратковременный — подразумевает, что двигатель будет включаться на короткий период, за который не успеет разогреться до максимальной температуры, после чего следует длительный период, за время которого двигатель успевает остыть. Пример: привод лифта, электробритвы, фены.

Длительный режим работы подразумевает, что двигатель может работать часами. Такие двигатели рассчитываются таким образом, чтобы теплоотдача в окружающую среду была выше тепловыделения самого двигателя. В этом случае он не будет разогреваться. Пример: вентиляция, привод эскалатора или конвейера. Кратковременный — подразумевает, что двигатель будет включаться на короткий период, за который не успеет разогреться до максимальной температуры, после чего следует длительный период, за время которого двигатель успевает остыть. Пример: привод лифта, электробритвы, фены. Максимальное напряжение, которое способна выдержать обмотка статора. Максимальное напряжение взаимосвязано со следующим параметром.

Максимальное напряжение, которое способна выдержать обмотка статора. Максимальное напряжение взаимосвязано со следующим параметром. При длительной работе на максимальной мощности неизбежен перегрев двигателя и выход его из строя.

При длительной работе на максимальной мощности неизбежен перегрев двигателя и выход его из строя. Пример регулятора для бесколлекторного PMSM

Пример регулятора для бесколлекторного PMSM (См. рис. 10) Двигатель в таком приложении должен иметь возможность увеличивать скорость от нескольких тысяч об/мин до 50 тыс. об/мин за несколько миллисекунд синхронно с дыханием пациента. Крутящий момент, необходимый для вращения крыльчатки, находится в диапазоне нескольких унций дюймов. Большая часть крутящего момента используется для ускорения и торможения рабочего колеса. Контроль температуры двигателя имеет решающее значение для окружающей среды (воздух, вдыхаемый пациентом), а также для срока службы шарикоподшипников внутри двигателя. Компания Portescap, пионер в области двигателей для вентиляции, недавно разработала новое семейство двигателей для этого конкретного применения, в котором потери в джоулях по сравнению с потерями в железе были оптимизированы для удовлетворения все более строгих требований.

(См. рис. 10) Двигатель в таком приложении должен иметь возможность увеличивать скорость от нескольких тысяч об/мин до 50 тыс. об/мин за несколько миллисекунд синхронно с дыханием пациента. Крутящий момент, необходимый для вращения крыльчатки, находится в диапазоне нескольких унций дюймов. Большая часть крутящего момента используется для ускорения и торможения рабочего колеса. Контроль температуры двигателя имеет решающее значение для окружающей среды (воздух, вдыхаемый пациентом), а также для срока службы шарикоподшипников внутри двигателя. Компания Portescap, пионер в области двигателей для вентиляции, недавно разработала новое семейство двигателей для этого конкретного применения, в котором потери в джоулях по сравнению с потерями в железе были оптимизированы для удовлетворения все более строгих требований.