Содержание

Двигатель Стирлинга своими руками | STENA.ee

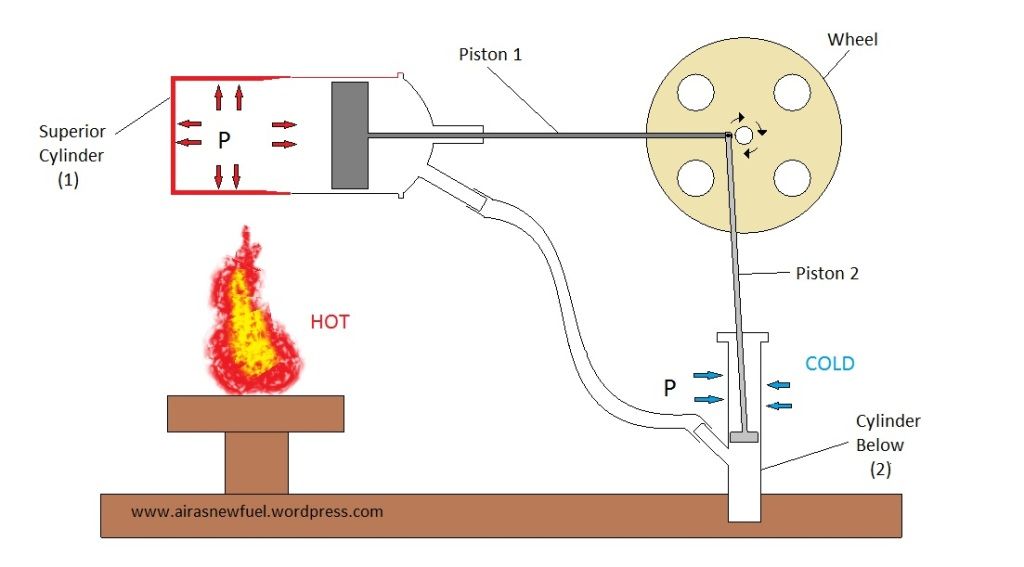

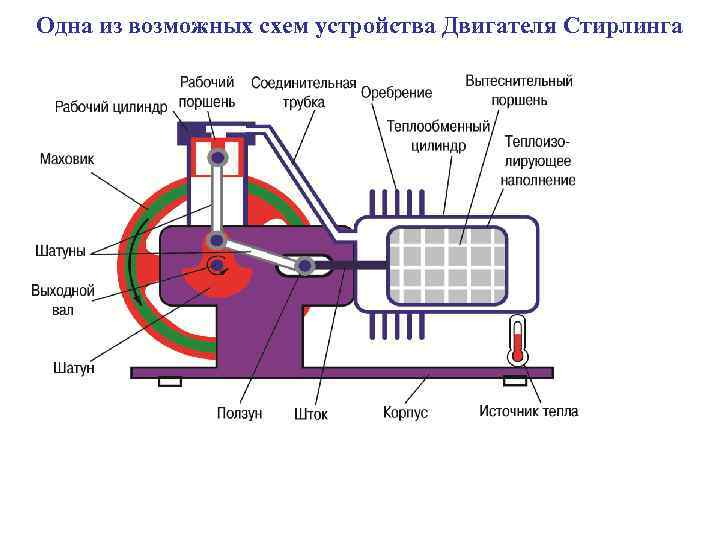

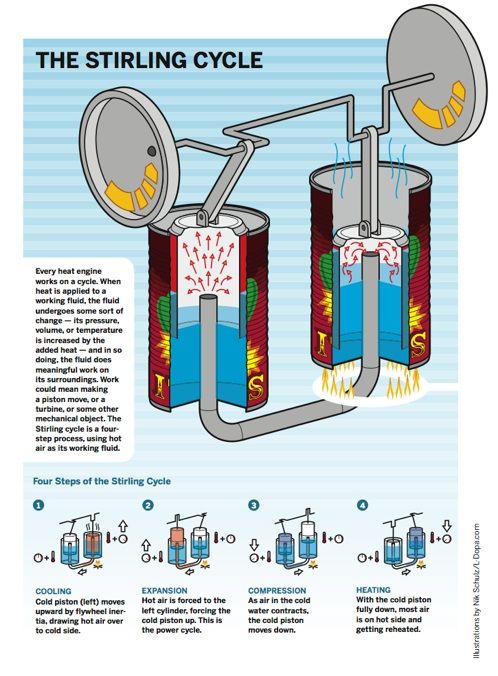

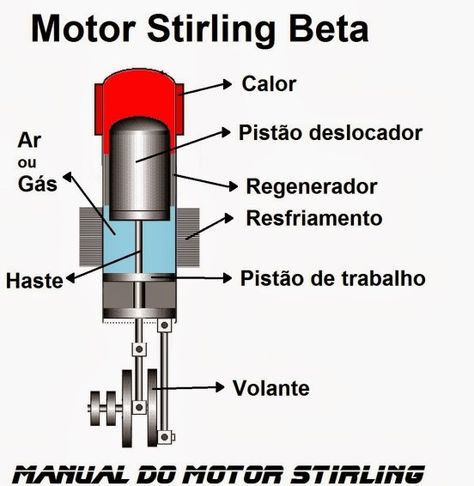

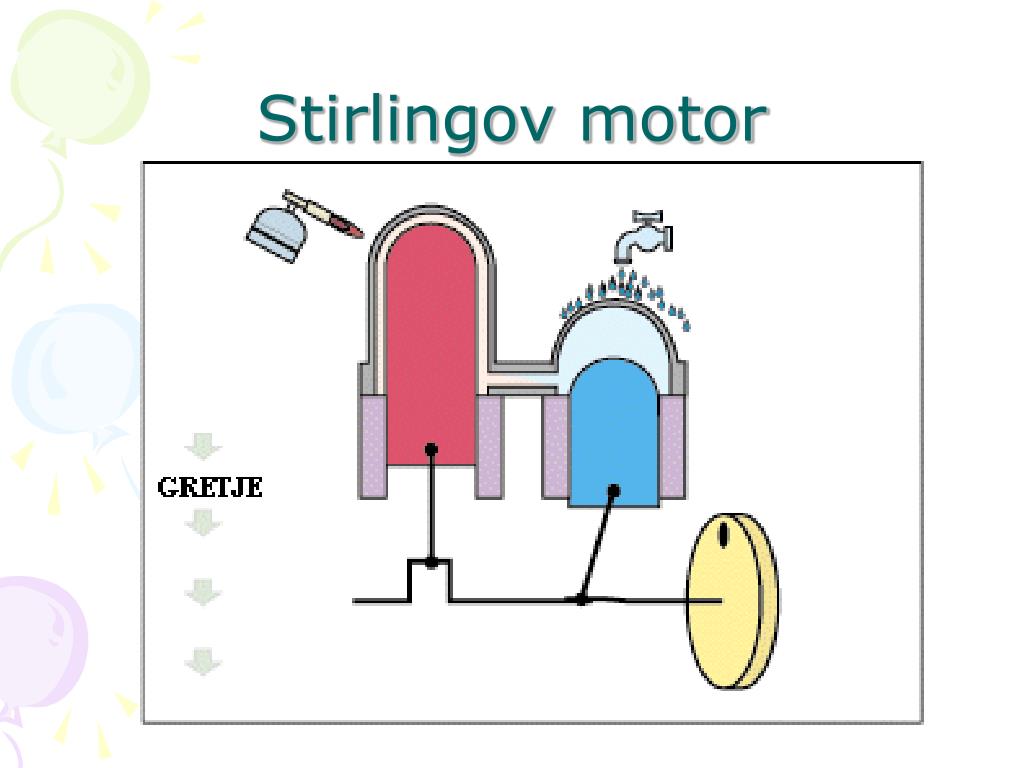

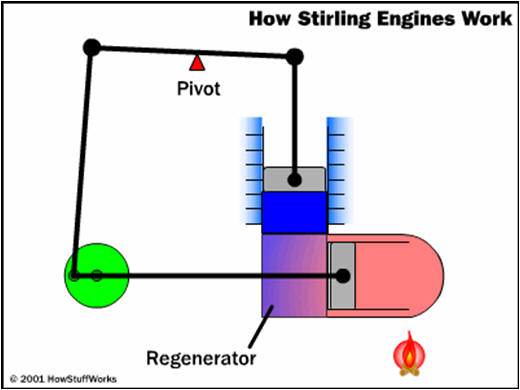

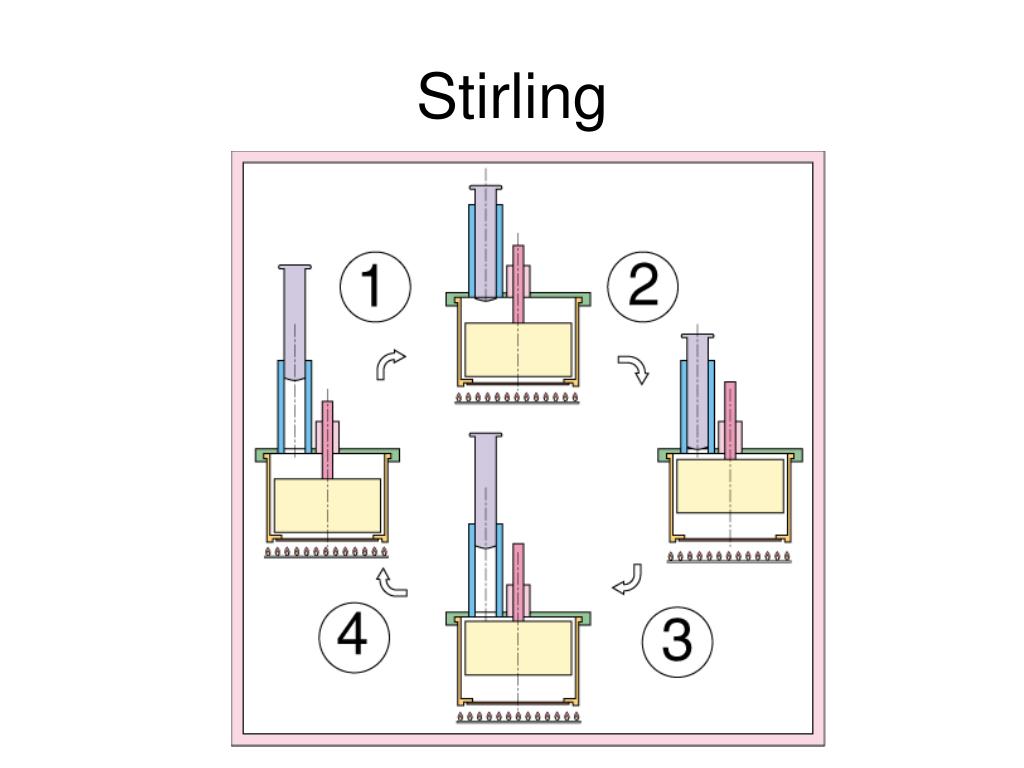

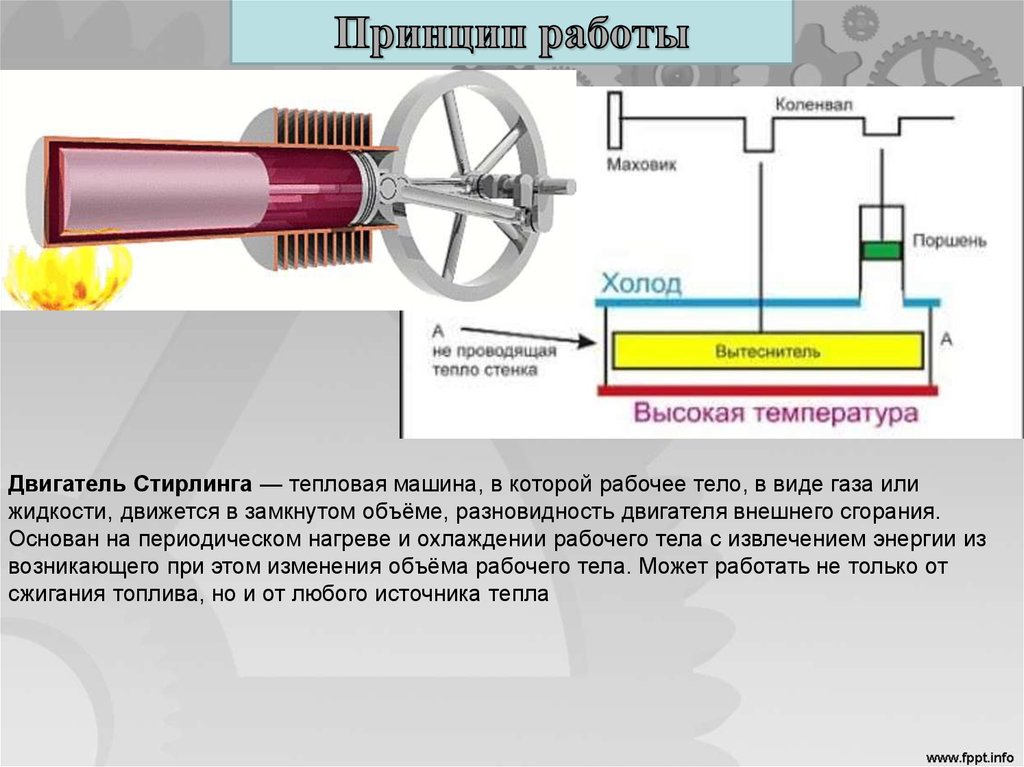

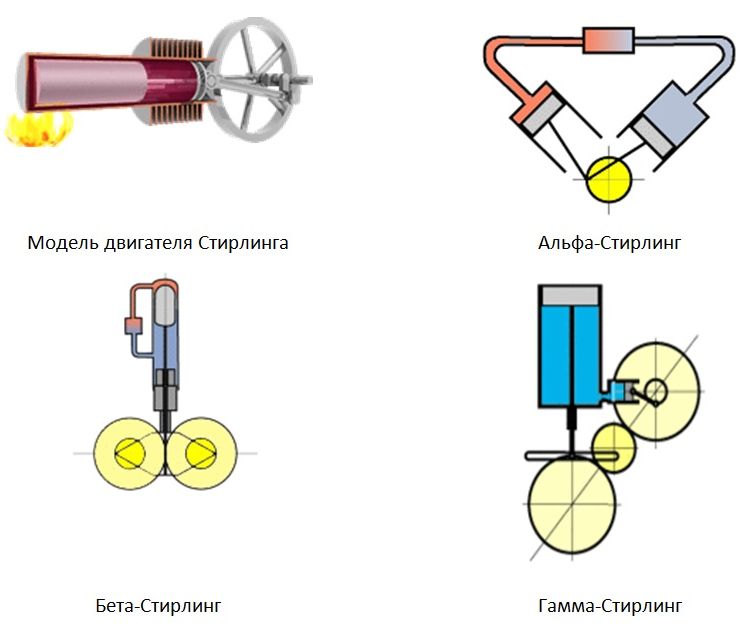

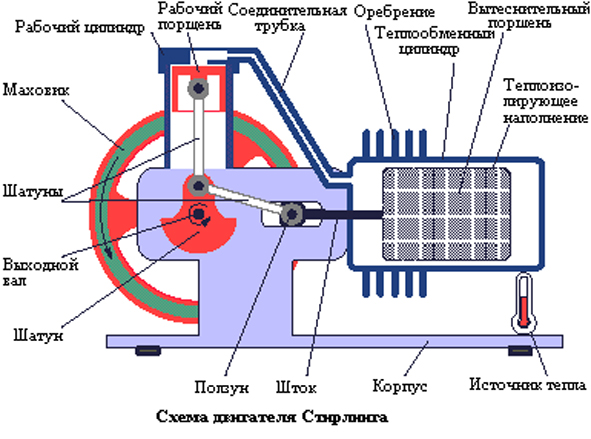

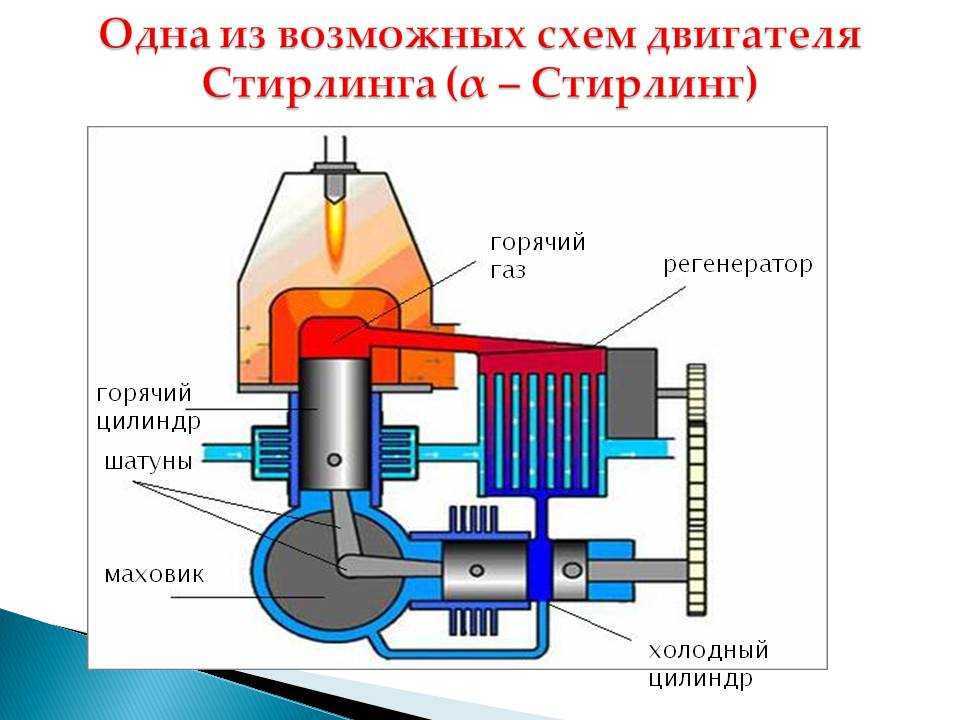

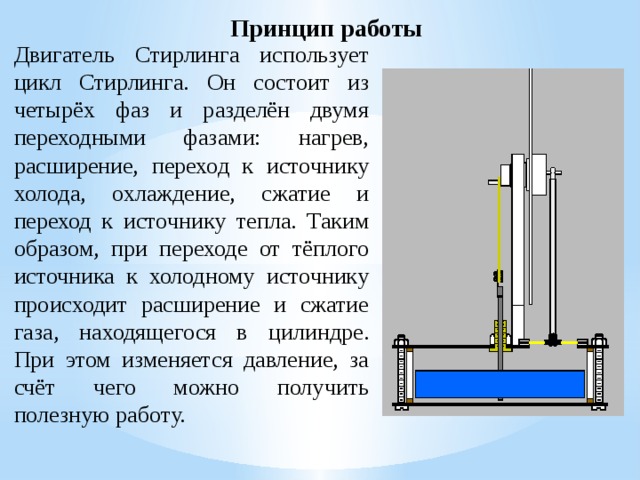

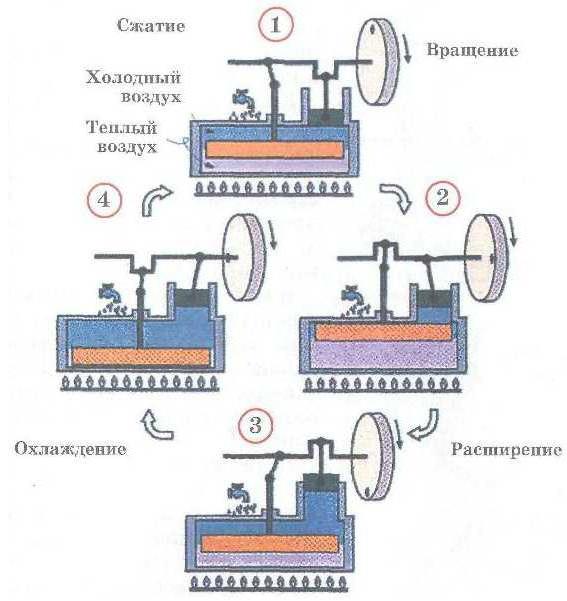

Двигатель Стирлинга — тепловая машина, в которой жидкое или газообразное рабочее тело движется в замкнутом объёме, разновидность двигателя внешнего сгорания. Основан на периодическом нагреве и охлаждении рабочего тела с извлечением энергии из возникающего при этом изменения объёма рабочего тела. Может работать не только от сжигания топлива, но и от любого источника тепла.

Смотрим под катом подробное объяснение, как сделать его своими руками

История

Двигатель Стирлинга был впервые запатентован шотландским священником Робертом Стирлингом 27 сентября 1816 года (английский патент № 4081). Однако первые элементарные «двигатели горячего воздуха» были известны ещё в конце XVII века, задолго до Стирлинга. Достижением Стирлинга является добавление очистителя, который он назвал «эконом».

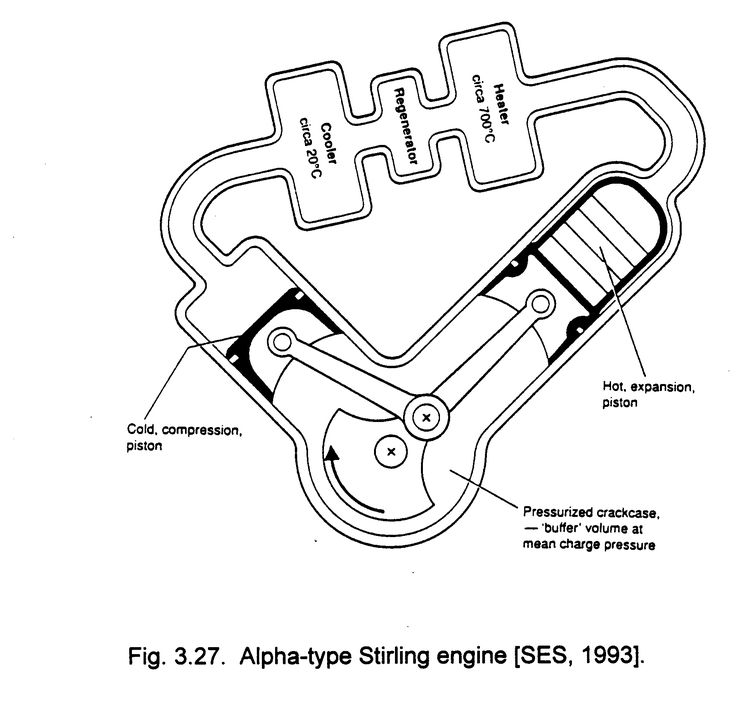

В современной научной литературе этот очиститель называется «регенератор». Он увеличивает производительность двигателя, удерживая тепло в тёплой части двигателя, в то время как рабочее тело охлаждается. Этот процесс намного повышает эффективность системы. Чаще всего рекуператор представляет собой камеру, заполненную проволокой, гранулами, гофрированной фольгой (гофры идут вдоль направления потока газа). Газ, проходя через наполнитель рекуператора в одну сторону, отдаёт (или приобретает) тепло, а при движении в другую сторону отбирает (отдаёт) его. Рекуператор может быть внешним по отношению к цилиндрам, а может быть размещён на поршне-вытеснителе в бета- и гамма-конфигурациях. В последнем случае габариты и вес машины оказываются меньше. Частично роль рекуператора выполняет зазор между вытеснителем и стенками цилиндра (при длинном цилиндре надобность в таком устройстве вообще исчезает, но появляются значительные потери из-за вязкости газа). В альфа-стирлинге рекуператор может быть только внешним.

В 1843 году Джеймс Стирлинг использовал этот двигатель на заводе, где он в то время работал инженером. В 1938 году фирма «Филипс» инвестировала в мотор Стирлинга мощностью более двухсот лошадиных сил и отдачей более 30 %. Двигатель Стирлинга имеет много преимуществ и был широко распространён в эпоху паровых машин.

Все подробности об этом двигателе ЗДЕСЬ

Для постройки двигателя понядобится:

- Банка из под шпрот

- Жесть

- Скрепки

- Поролон

- Пакет

- Резинка

Инструменты:

- Кусачки

- Плоскогубцы

- Паяльник

- Ножницы

- Наждачная бумага

Начинаем сборку:

Нужно вымыть банку и зачисть края наждачной бумагой

Дальше вырежем круг из жести, так что бы он лежал на внутренних краях банки

С помощью линейки или штангель циркуля найдём центр

Сделаем отверстие ножницами по центру

Дальше возьмём кусок медной проволоки и скрепку

выпрямим скрепку

сделаем на конце кольцо

Дальше намотаем на неё проволоку 4 витка виток к витку

Скрепка должна ходить свободно.

Дальше облудим верхний слой спирали из проволоки без большого количества флюса и припоя прямо на скрепке.

Потом аккуратно припаиваеи к отвертию в крышке так чтобы шток был перпендикулярен крышке.

Скрепка должна ходить свободно, если нет, то нужно всё сделать заново.

Дальше сделаем сообщающее отверстие в крышке.

потом нужно сделать вытеснитель, он будет из поролона.

Диаметр его должен быть таким, чтобы он ходил свободно, но не было большого зазора, высотой чуть больше половины внутренней высоты банки.

Дальше прорезаем в центре вытеснители отверстие под втулку из пробки или резины, дальше вставляем во втулку шток, всё заклеиваем.

Вытеснитель должен быть паралелен крышке!! ЭТО КРИТИЧНО ДЛЯ РАБОТЫ!!!

Закрываем банку и запаеваем края. ВСЁ ДОЛЖНО БЫТЬ ГЕРМЕТИЧНО!!!!!!!!!!

Далее делаем рабочий цилиндр

Вырезаем полоску длиной 60 мм (6 см) и шириной 25 мм (2,5 см)

Загибаем край на 2 мм (0,2 см) плоскогубцами

Формируем гильзу и спаиваем край

Припаиваем гильзу над отверстием в крышке

Дальше делаем мембрану

Берём пакет и отрезаем от него кусок

Продавливая немного плёнку пальцем внутрь прижмите края резинкой

Должно получится так

МОМЕНТ ОПРЕДЕЛЯЮЩИЙ РАБОТОСПОСОБНОСТЬ ДВИГАТЕЛЯ!!!

Нужно нагреть свечкой дно банки и потянуть за шток, мембрана должна выгнуться наружу, а если отпустить вытеснитель со штоком должен опустится под собственным весом и мембрана вернётся на место, если этого не произошло, то вытеснитель сделан не правильно и/или не герметична пайка.

Если всё в порядке, то нужно сделать колен вал и стойки. Рзнос по кривошипам должен быть 90 град!

Кривошип мембраны должен быть высотой 7 мм, а вытеснителя 5 мм ( в пределах+0,1мм — 1мм)!

Делаем стойки, тут можно сделать что угодно, можно взять трубки с проволочными подшипниками, можно сделать из скрепок как тут.

Теперь о шатунах.

Длина их определяется положением коленвала, нужно отмерить расстояние от штока/мембраны и нижней мёртвой точкой кривошипа.

Кривошип мембраны крепится к ней через пробку или резиновую втулку диаметром около половины гильзы.

Конец кривошипа вставляетс в пробку.

СБОРКА ОКОНЧЕНА!!!!! Двигатель должен заработать сразу от двух «чайных» свечек.

Температурный гардиент составляет ~80-85 град целсия. Хорошо собраный двигатель может работать от температуры кипятка с кусочкам льда на верхней крышке.

Можно прикрепить к маховику несколько магнитов и взять катушку от аквариумного компрессора, подключить через простую схему светодиод или несколько

Здесь можно убедиться, что он работает от любого источника тепла:

источник

Рекомендуется к просмотру:

50 крутых ёлочных игрушек своими руками

11 способов сделать новогодние гирлянды своими руками

Как сделать эффективнее работу кондиционера в автомобиле почти в 2 раза

Самодельный двигатель Стирлинга | Каталог самоделок

Данный двигатель представляет собой устройство, работающее с использованием тепловой энергии. Источник тепла для его функционирования может избираться любой.

Щелкните для просмотра двигателя в работеЩелкните для просмотра двигателя в работе

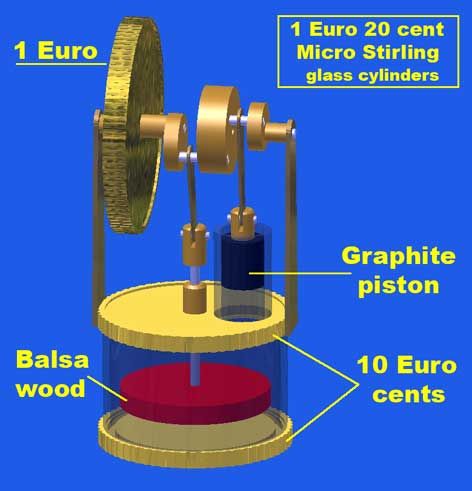

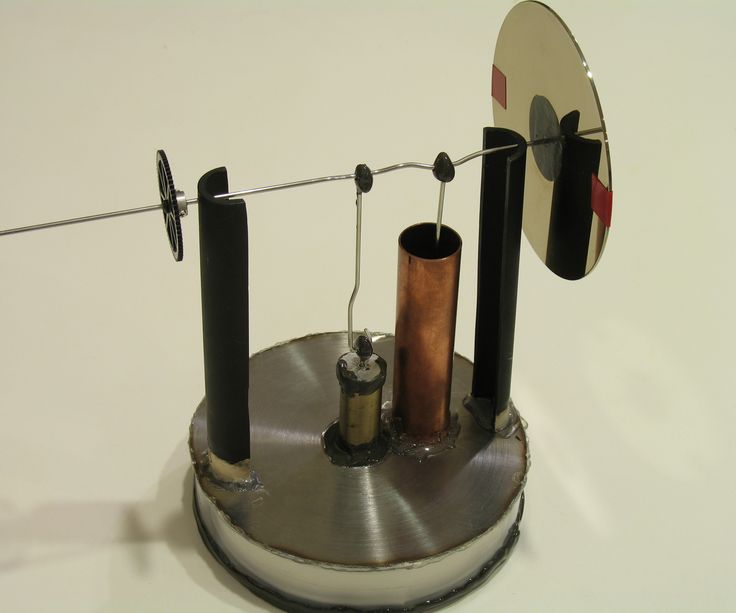

В этой статье представлена модель подобного двигателя, изготовленная из банки от напитка «Кока-кола».

Для создания устройства понадобятся следующие материалы и инструменты:

- детский надувной шар,

- алюминиевые банки из-под «Кока-колы» в количестве 3 штук,

- 5 электрических клемм на 5А,

- 2 ниппеля для последующего крепления спиц велосипеда,

- металлическая вата,

- отрезок проволоки из стали, длина которого составляет 30 см, а сечение – 1 мм,

- отрезок стальной или медной проволоки, диаметр которой составляет от 1,6 мм до 2,

- деревянный стержень длиной в 1 см, диаметр которого составляет 20 мм,

- пластиковая крышка бутылки из-под напитка,

- 30 см электропроводов,

- суперклей,

- 2 см2 вулканизированной резины,

- 30 см рыболовной лески,

- никелевые грузила для балансировки в количестве 2 штук,

- 3 CD-диска,

- кнопки канцелярские,

- дополнительная банка из жести для последующего изготовления топки,

- банка из-под консервов для обеспечения водяного охлаждения,

- теплоустойчивый силикон.

На первом этапе отрежьте верхушки двух банок. Если эта задача плохо осуществляется посредством ножниц, избавьтесь от образовавшихся зазубрин, используя напильник.

С помощью ножа удалите дно банки.

Далее вам понадобится усиленный вулканизированной резиной воздушный шарик. Разрежьте его и, следуя фото, натяните на банку. В центральной части диафрагмы приклейте фрагмент вулканизированной резины. Дайте клею застыть и пробейте в середине диафрагмы отверстие, с тем чтобы позже провести в него проволоку. Эту операцию можно осуществить посредством канцелярской кнопки. Оставьте ее в проделанном отверстии вплоть до момента сборки.

Просверлите в стенках крышки два отверстия, диаметр которых должен составлять 2 мм. В дальнейшем они пригодятся для монтажа поворотной оси рычагов.

В донышке проделайте еще одно отверстие, необходимое для прохождения проволоки, связанной с вытеснителем.

Согласно демонстрационному фото, используя хозяйственные ножницы, обрежьте крышку для предотвращения помех, которые могут возникнуть у цепляющейся за края проволоки.

После проделанных манипуляций просверлите в банке два предназначенных для подшипников отверстия. Используйте в этих целях сверло диаметром 3,5 мм.

Для наблюдения за работой всех узлов будущего устройства проделайте в корпусе изготавливаемого двигателя смотровое окно.

Очистите приготовленные клеммы от пластиковой изоляции. Используя дрель, просверлите по краям трех клемм сквозные отверстия. Две клеммы не используются на данном этапе.

Далее необходимо изготовить рычаги. Для этого используйте отрезки медной проволоки диаметром 1,88 мм. Согните спицы, следуя представленным ниже фото.

Пришла очередь двух велосипедных ниппелей. С их помощью изготовьте подшипники. Диаметр просверленных насквозь отверстий должен составлять 2 мм.

Непосредственно через смотровое стекло установите рычаги. Учтите, что один конец проволоки должен быть длиннее, чтобы в последующем установить на нем махровое колесо. Проконтролируйте плотность посадки подшипников. В случае наличии люфта приклейте их.

Из применяемой для полировки стальной ваты изготовьте вытеснитель. С этой целью сделайте крючок из стальной проволоки и намотайте на отрезок необходимое количество ваты. Размер вытеснителя должен позволить ему беспрепятственно перемещаться в полости банки. Его высота не должна превышать пяти сантиметров.

С одной стороны ваты должна образоваться проволочная спираль, не выходящая за пределы материала, а с другой – проволочная петля, к которой впоследствии нужно привязать леску и протянуть ее сквозь центральную часть диафрагмы.

Внутри емкости следует поместить вулканизированную резину.

На следующем этапе необходимо вырезать дно банки, оставив от ее основания около 2,5 см.

Сквозь не просверленную клемму протяните леску. Приклейте узелок, лишив его возможности двигаться. Тщательно смажьте проволоку маслом. Убедитесь, что вытеснитель без помех тянет леску.

С помощью отрезка медной проволоки длиной 15 см соедините тяги диафрагмы и рычагов.

Вооружившись тремя СД-дисками и деревянным стержнем, приступайте к изготовлению маховика. После его монтажа загните стержень коленчатого вала, тем самым предотвратив падение маховика. Соберите весь механизм в единое целое.

В качестве топки запланировано использование жестяной банки. Для установки и поджигания свечи вырежьте в ней смотровое окно.

Для сглаживания острых краев окантуйте арку посредством электрокабеля.

Обязательно протестируйте двигатель. Для этого поставьте его на топку и зажгите внутри нее свечу.

Желая повысить КПД двигателя, добавьте кожух водяного охлаждения.

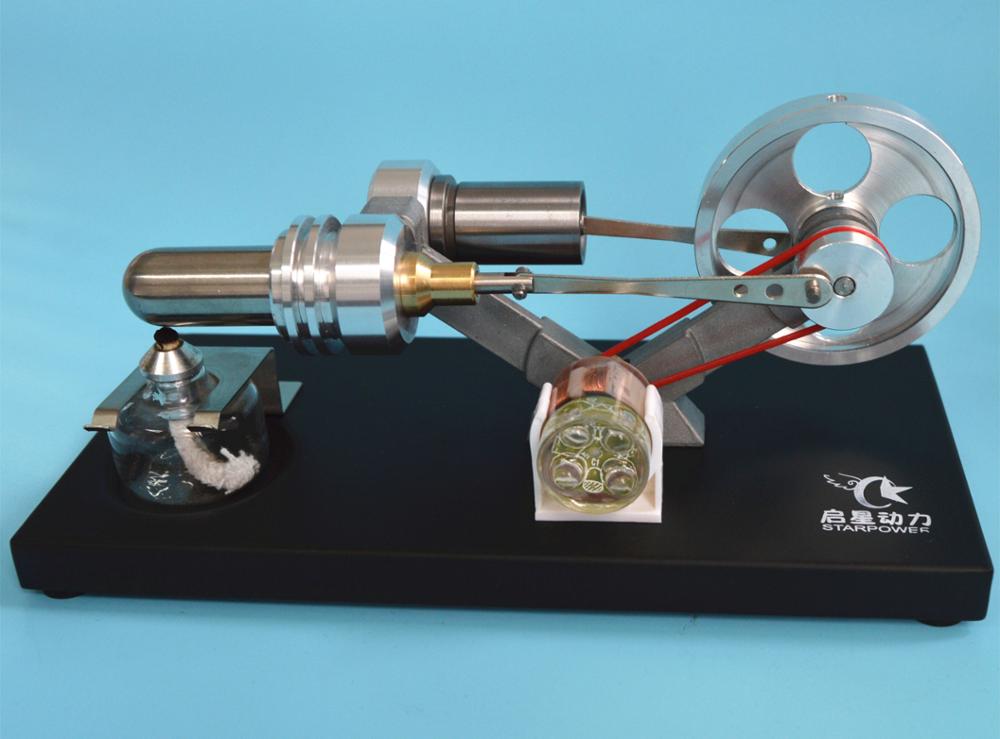

Самодельные двигатели Стирлинга — Stirlingkit

Распродано

Распродано

Распродано

Распродано

Распродано

Что такое двигатель Стирлинга?

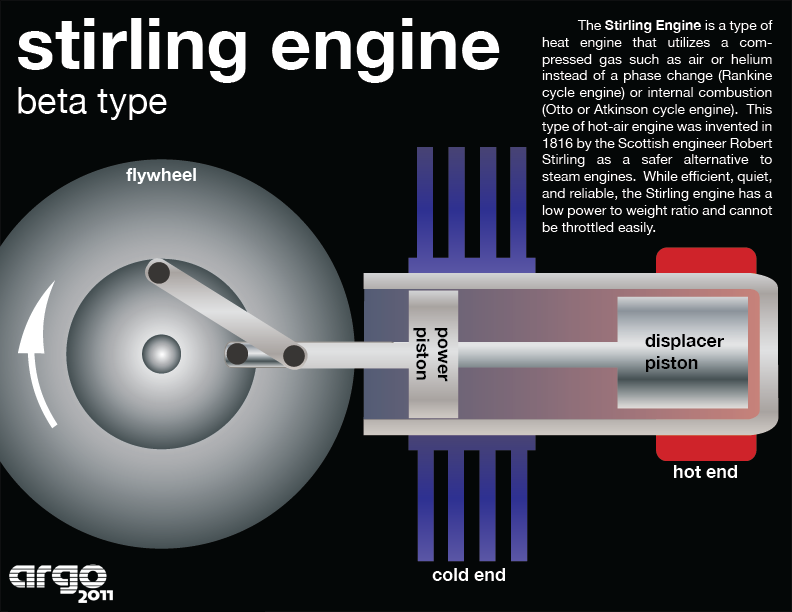

Двигатель Стирлинга — это регенеративный двигатель с замкнутым циклом, который может использовать различные виды топлива в качестве энергии; также известный как тепловой двигатель. Двигатели Стирлинга — это еще один тип поршневых силовых машин, помимо паровых двигателей и двигателей внутреннего сгорания; Двигатели Стирлинга могут использоваться в качестве первичных двигателей, а также в качестве холодильников, тепловых насосов или генераторов давления. С появлением новых источников энергии двигатели Стирлинга, особенно в сочетании с солнечной энергией, стали важным способом производства солнечной энергии.

Двигатель не современный и не революционный. Он был написан Робертом Стирлингом в 1816 году. Известно, что этот двигатель может быть более эффективным, чем любой другой тип сгорания. Независимо от их выводов, мы не можем сказать, что в конечном итоге они навязывают им нашу жизнь. На самом деле, несмотря на его больший потенциал, этот движок используется только в некоторых очень специализированных приложениях. В отличие от обычных двигателей внутреннего сгорания, область его применения требует, чтобы двигатель работал как можно тише. Например, он используется в подводных лодках или вспомогательных генераторах для яхт.

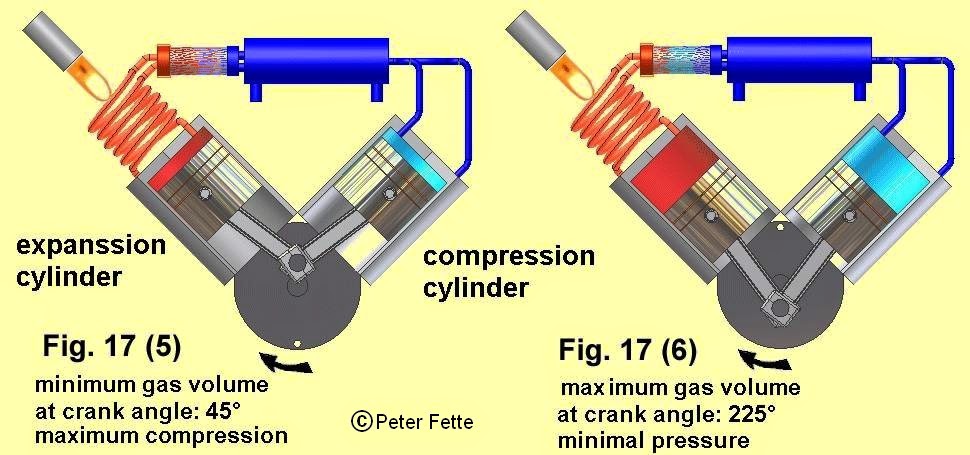

В двигателе используется цикл Стирлинга, который отличается от цикла, используемого в двигателях внутреннего сгорания.

Используемые газы никогда не выбрасываются из двигателя, что помогает снизить выброс загрязняющих газов. У него нет выпускного клапана для выпуска газа под высоким давлением, как у бензинового или дизельного двигателя. В случае опасности нет опасности взрыва. Поэтому двигатель Стирлинга очень тихий.

Преимущества двигателя Стирлинга:

Бесшумный. Этот тип двигателя является хорошим выбором для определенных видов деятельности, требующих большей бесшумности. Его также легко сбалансировать, и он производит небольшую вибрацию.

эффективный. Благодаря температуре источников холода и тепла можно поддерживать работу двигателя при низких температурах. Когенерация.

У вас может быть несколько популярных источников. Для нагрева газа можно использовать такие источники тепла, как дрова, опилки, солнечную или геотермальную энергию, отходы и т. д.

более экологичный. Двигатель Т этого типа не выбрасывает газы в атмосферу за счет полного сгорания.

Повышенная надежность и простота обслуживания. Его техника очень проста, но эффективна. Это делает их очень надежными и требует минимального обслуживания.

Они служат дольше. В отличие от обычных двигателей, он проще и благодаря своей конструкции служит дольше.

многократное использование. Благодаря своей автономности и приспособляемости к потребностям, а также различным типам источников тепла его можно использовать по-разному.

Недостатки двигателя Стирлинга:

Больше всего вас беспокоит стоимость. Не может конкурировать с другими носителями.

не известен широкой публике. Если вы не знаете, что такое двигатель Стирлинга, вы не можете его продвигать.

Как правило, у них проблемы с уплотнением. Это сложный процесс. Идеальным выбором является водород, потому что он легкий и обладает способностью поглощать тепло. Однако он не обладает способностью диффундировать в материал.

Иногда она должна быть большой и требует громоздких приборов.

Отсутствие гибкости. С двигателями Стирлинга трудно добиться быстрого и эффективного изменения мощности. Это сертифицированный продукт с постоянной номинальной производительностью.

Сборка двигателя Стирлинга — Сарай

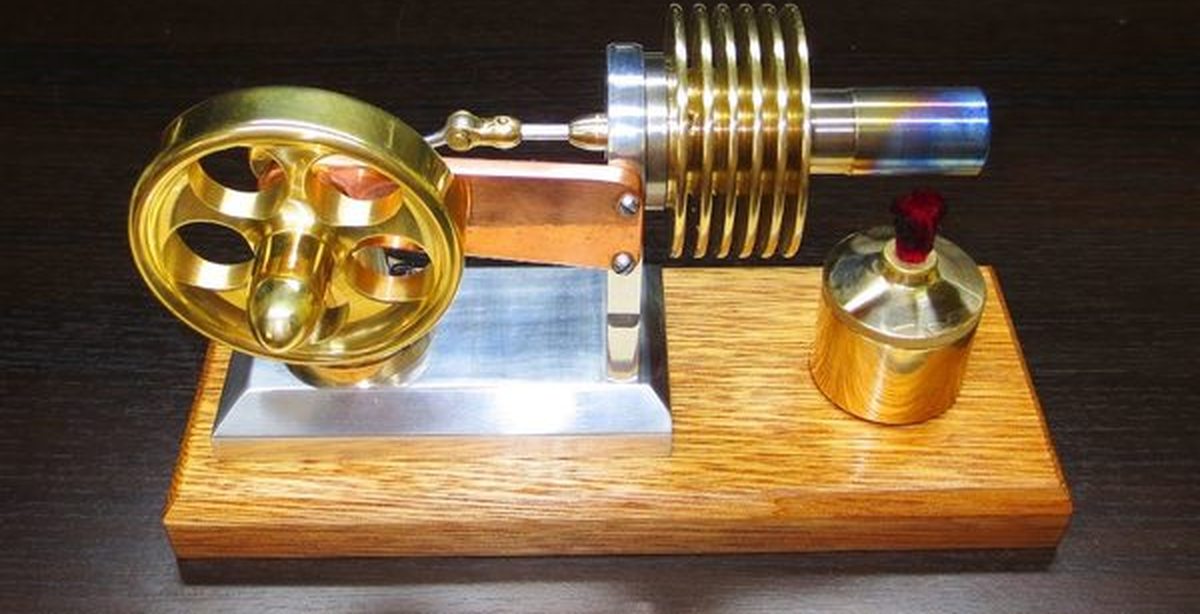

Я всегда испытываю волнение, когда впервые вижу, как один из моих двигателей работает. Это было особенно верно для этого, потому что у меня не было опыта создания такого двигателя. Двигатель работает со скоростью около 600 об/мин с хорошей разницей между горячим и холодным концами трубки вытеснителя.

Сделать двигатель низкого давления на горячем воздухе

Автор: Росс Парди

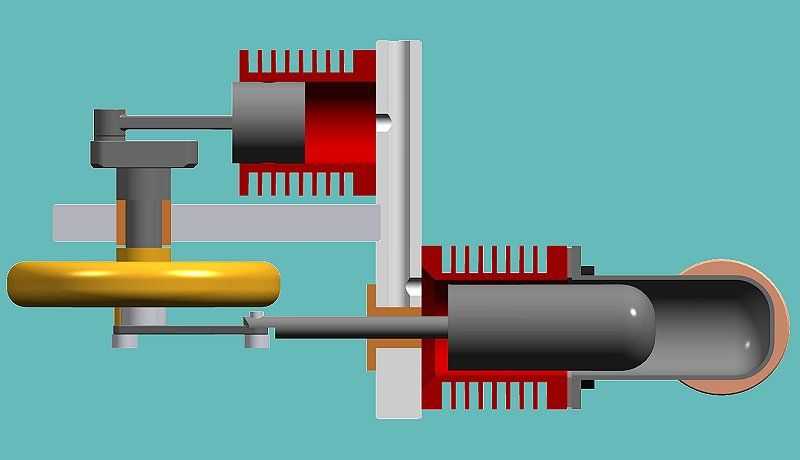

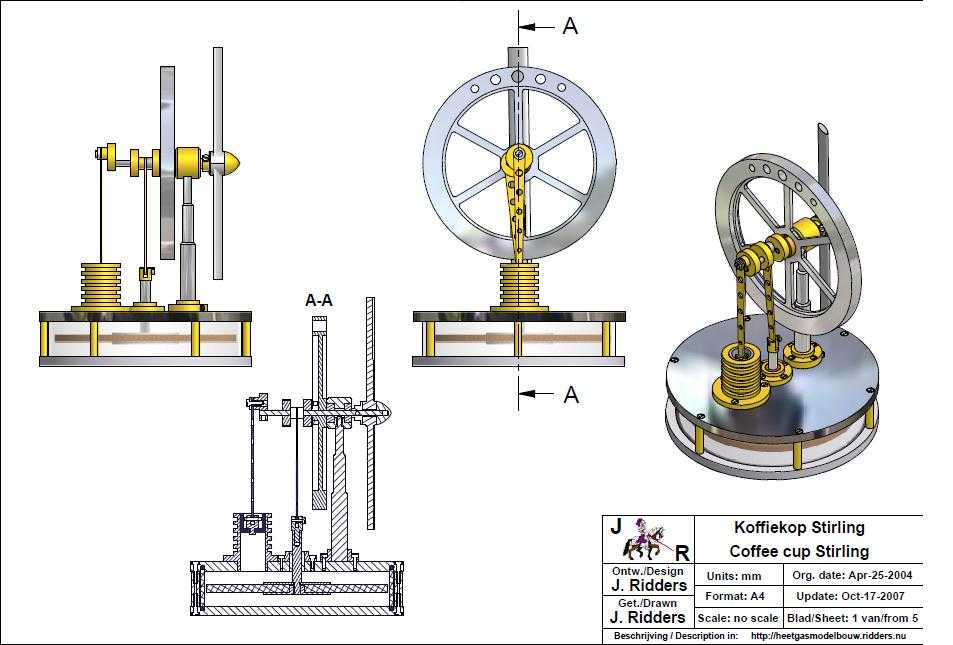

Несколько лет назад я купил комплект для модели двигателя Стирлинга в компании Mini-tech в Брисбене. Мне нравится видеть, как работают части двигателя, а прозрачный цилиндр здесь добавляет дополнительное измерение. Комплект состоял из набора 2D-планов и коробки необработанного металлического прутка.

Двигатель Стирлинга – принцип его работы

Двигатель Стирлинга – это удивительный двигатель, который волшебным образом преобразует внешний источник тепла во вращательное движение.

Он был изобретен шотландцем по имени Роберт Стирлинг еще в 1816 году как альтернатива паровой машине. Двигатель Стирлинга безопасен, в отличие от паровых двигателей, работает при низких давлениях и может быть сделан с довольно высоким КПД (до 40%). Его заставит работать любой источник тепла — я даже видел один, работающий на сухом льду.

Все, что вам нужно, это разница температур между концами буйка.

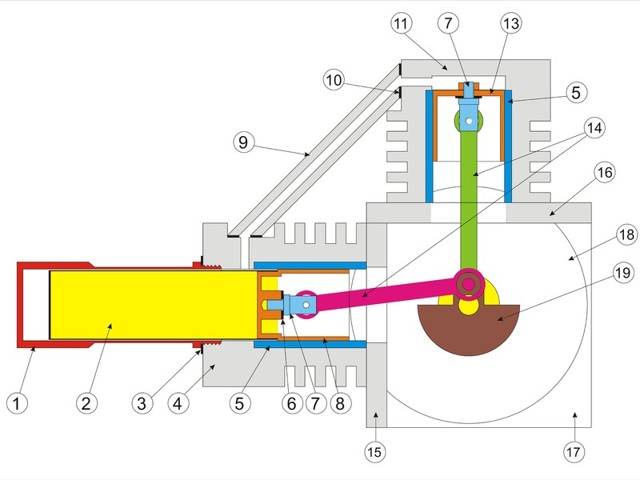

Двигатель, который я построил, имеет два цилиндра. Тепло подается с одного конца на цилиндр буйка (А). Газ внутри быстро расширяется, поднимается по пластиковой трубе к верхней части акрилового цилиндра (В) и толкает приводной поршень (С) вниз.

Это толкает газ вниз по трубке, в то время как кривошип тянет поршень буйка обратно к холодному концу цилиндра буйка (E), перемещая газ оттуда к горячему концу (A). Цикл повторяется до тех пор, пока холодный конец буйка остается холоднее горячего конца.

Росс Парди с модельными двигателями и лодкой в своем сарае

Самоучка

В основном я инженер-модельер-самоучка со страстью к созданию двигателей. Мои навыки появились благодаря чтению книг, задаванию вопросов тем, кто более осведомлен, и большому количеству практики (и да, совершению странных ошибок).

Я начал строительство этого двигателя с двух изготовленных латунных кронштейнов для приводного цилиндра и цилиндра вытеснителя, что было непросто, так как оба были изготовлены из нескольких латунных профилей, спаянных вместе серебром.

Пайка серебром

Пайка серебром — не самая любимая работа в мастерской.

У меня нет проблем с пайкой мягким припоем, так как она гораздо более контролируема. При пайке твердым припоем мне не нравится видеть, как красивые блестящие детали, которые я только что сделал, сильно окисляются, поскольку они нагреваются до высоких температур. Следующим шагом, как правило, является много усилий, чтобы очистить и отполировать заготовку, чтобы вернуть ей былую славу.

У меня нет окси-ацетилена, поэтому попытка получить достаточное количество тепла для работы может быть сложной задачей, особенно если она имеет большую площадь поверхности.

Для небольших работ отлично подходит газовая горелка, а для более крупных я использую газ MAPP (желтые баллоны).

Чтобы кронштейны были припаяны красиво и ровно, в конце концов я просто положился на огнеупорные кирпичи, чтобы поддерживать работу прямо во время пайки. Палочки для припоя с высоким содержанием серебра, которые я купил для этой работы, стоят дороже, но облегчают работу, так как температура плавления ниже.

Флюс easyflox представляет собой жидкую пасту, которую необходимо нанести кистью на шов. Я нагреваю деталь до тех пор, пока флюс не расплавится, а затем, когда я думаю, что он достаточно нагрелся, я прикасаюсь палочкой припоя к соединению. Если оно достаточно горячее, оно будет красиво течь; это одна из тех вещей, которые вам просто нужно практиковать. Для очистки после жесткой пайки я обычно замачиваю заготовку в растворе лимонной кислоты. Его легко купить в кристаллической форме в супермаркете, и он хорошо очищает медь, латунь и сталь.

Просмотр Fullsize

Сплит-алюминиевый оправдание с коническим винтом

Посмотреть на полную плату

Прозрачные цилиндрные блокировки на мандреле

26 Soft Soldering

ОБОРЯЩИЙ ДРИСКИЙ ИСПЛЕКЦИИ И DISPLACIRERSIRDERSIRERACER.

Мой секрет профессиональной пайки мягким припоем — паста для пайки электронных компонентов. В наши дни компоненты электронных печатных плат припаиваются бессвинцовой паяльной пастой, состоящей из крошечных шариков припоя во флюсе. Вы можете купить это в шприце, обычно используемом для переделки и ремонта печатных плат.

Я наношу небольшое количество на детали, которые нужно спаять, и удаляю излишки. Второй секрет заключается в том, чтобы нагреть его с помощью пистолета для снятия краски горячим воздухом на огнеупорном кирпиче до тех пор, пока припой не расплавится и не потечет вокруг соединения. Вы можете очень хорошо контролировать температуру и не обесцвечивать заготовку.

Затем я покрасил готовые кронштейны серым травильным грунтом, чтобы врезаться в металл (в противном случае краска легко отслаивается), а затем распылил автомобильный грунт/наполнитель, который творит чудеса, заполняя небольшие дефекты. Я слегка отшлифовал влажной и сухой наждачной бумагой с зернистостью 1000 перед нанесением верхнего слоя.

Основа

Древесина коренных жителей Новой Зеландии добавляет привлекательности готовой модели, и я сделал основу, к которой крепится алюминиевая пластина толщиной 3 мм, из хорошего куска матай толщиной 20 мм.

Для отверстия для метамфетамина в алюминиевой пластине и деревянном основании я использовал 38-миллиметровую кольцевую пилу для сверления, затем долото и ручной фрезер, чтобы просверлить отверстие до нужной глубины. Чтобы придать краям основания профессиональную отделку, я обработал их своим любимым резаком. Я просверлил отверстия для головок винтов в алюминиевой пластине немного большего размера, затем для очень хорошей отделки я покрыл основание четырьмя тонкими слоями акрилового не желтеющего спрея, шлифуя каждый слой.

Я завершил эту сборку, просверлив отверстия для винтов и отполировав алюминиевую пластину, прикрутив готовые кронштейны к пластине и пластину к основанию.

Коленчатый вал, маховик

Для изготовления коленчатого вала вал и диск коленчатого вала были спаяны вместе серебром, а затем обработаны до окончательного размера.

Сначала я обрабатываю одну сторону (обычно самую сложную из двух сторон) и просверливаю ее по центру. Затем его надевают на вал, вращающийся на токарном станке, и поворачивают с обратной стороны и по всему диаметру. Этот метод позволяет получить маховик, который хорошо работает на готовом двигателе. На следующем этапе я прикрепляю коленчатый вал и маховик к собранному основанию и любуюсь ими.

Как он складывается

Посмотреть на полную плату

10. Цилиндр Displacer позволяет воздух около поршня

View Fullsize

12. Cylind Логичной частью был прозрачный цилиндр, который нужно сделать перед поршнем, чтобы поршень можно было отшлифовать, чтобы он идеально подходил для отверстия.

Я столкнул и просверлил, а затем расточил акриловый пластик с помощью расточной оправки до нужного размера. Пока цилиндр был еще в патроне, я просверлил четыре отверстия под болты с помощью фрезы и делительной головки. Цилиндр нужно провести из внутреннего отверстия, а снаружи выточить до необходимых размеров.

Самый простой способ сделать это — сделать фиксатор с разъемным стержнем. Я использую самодельный конический винт, чтобы надежно зажать заготовку. Акрил (или плексиглас) очень быстро и легко полируется небольшим количеством Brasso на тряпке.

Сначала я шлифую наждачной бумагой с зернистостью 800, затем перехожу к зернистости 1000 или 1200, а затем заканчиваю абразивом Brasso, чтобы снова вернуть кристальную чистоту. Внутреннее отверстие было отполировано с помощью Dremel с войлочным полировальным кругом диаметром 12 мм, а отверстия под болты были обработаны средством для очистки труб, смоченным в Brasso.

После всей этой полировки выявились два дефекта в куске акрила, входящего в комплект.

Полировка акрилового цилиндра

Трубка для выхода акрилового цилиндра

Поршень-вытеснитель с резьбовым валом

Шатун

Как и во всех поршневых двигателях, шатун изготовить несложно.

Вам просто нужно просверлить оба отверстия одновременно, чтобы они оказались параллельными друг другу. Внешняя форма может быть немного неудобной, но, как правило, небольшая фрезеровка и обработка напильником позволяют получить хорошо выглядящий шатун.

Поршневой палец удерживается внутри поршня с помощью хомута, который ввинчивается в верхнюю часть поршня и позволяет регулировать высоту поршня в верхней мертвой точке (ВМТ). Единственная сложность здесь заключается в том, чтобы внешний диаметр поршня (НД) соответствовал диаметру цилиндра.

Поршень

Я подогнал поршень почти до нужного размера, измеряя микрометром по ходу дела.

Когда поршень плотно вошел в отверстие, я начал полировать его снаружи наждачной бумагой с зернистостью 1000, обернутой вокруг плоского стержня. Это вопрос полировки и частого тестирования, пока вы не получите требуемую посадку; терпение является обязательным для этого процесса. Поршень был немного зажат в одной точке канала ствола, так как пластик — не самый стабильный материал для обработки. Я еще немного отполировал канал ствола с помощью круга Дремеля, и Брассо решил эту проблему.

Затем узел поршень/шатун был прикреплен к коленчатому валу и протестирован на основном кронштейне с акриловым цилиндром. С небольшим количеством масла для швейных машин в отверстии поршень перемещался вверх и вниз очень плавно.

Приспособление для позиционирования буйка, используемое для точного сверления отверстий

Головка цилиндра, воздушный канал

Головка цилиндра привода и воздушный канал были простыми деталями для механической обработки и были спаяны вместе с помощью моего метода термофена.

Установка приводного цилиндра завершена. Для небольшого облегчения на этом этапе я сделал горелку и два направляющих стержня, а также их опорный угловой кронштейн, прежде чем заняться цилиндром буйка.

Поршень буйка

Поршень буйка изготовлен из корпуса фломастера из тонкостенного алюминия.

Я отвинтил наконечник ручки, снял фетр, смыл чернила с мет. Я снял наружную печать растворителем для краски, потому что не хотел, чтобы она сгорела в горячем цилиндре буйка. Я предполагаю, что идея использования тонкостенной трубы заключалась в том, чтобы сохранить низкую тепловую массу.

В трубку была вставлена алюминиевая вставка с резьбой для завершения поршня буйка. Помните, что поршень имеет зазор около 1,5 мм вокруг отверстия, так что никакой специальной подгонки не требуется. Поршень навинчен на длинный шток, который приводится в движение главным коленчатым валом. Стержень с комплектом был нестандартного размера (около 3,1 мм) и был нарезан спиралью по всей длине. Я заменил его на стальной стержень серебристого цвета диаметром 3 мм. Поэтому втулка поршня буйка была расширена на 3 мм, а на одном конце стержня была нарезана резьба, чтобы поршень буйка можно было навинтить. Что требовалось, так это хорошая газонепроницаемая посадка между стержнем и втулкой с низким коэффициентом трения.

Буйковый цилиндр

Трубка буйка, обработанная на разъемной оправке для…

…полированная поверхность

Головоломка

Цилиндр буйка был чем-то вроде головоломки, так как рисунки немного сбивали с толку.

Требовалось перевернуть трубку с внутренним диаметром 18 мм, чтобы получить толщину стенки всего 0,5 мм, за исключением места, где располагался радиатор.

И снова лучший метод состоял в том, чтобы спустить трубу на разъемной оправке, чтобы внутренний диаметр трубы был правильным. В конце концов, я хотел толщину 0,5 мм по отношению к внутренней, а не внешней части трубы. Затем цилиндр нужно было припаять прямо к фланцу на одном конце и колпачку на другом. Я думал, что крышка будет легкой, но у меня было больше проблем с ее пайкой, чем с любой другой деталью на двигателе.

Я не хотел, чтобы припой вытекал наружу, поэтому я вырезал пару кусочков серебряного припоя и поместил их внутрь с небольшим количеством флюса. Я нагрел трубку и крышку, надеясь, что припой расплавится внутри и проникнет в соединение.

С первой попытки мне явно не хватило тепла и колпачок отвалился, когда я его чистил. Моя вторая попытка с небольшим количеством тепла, наконец, увенчалась успехом. Я сделал так, чтобы трубка плотно прилегала к фланцу, чтобы она держалась прямо, пока я ее припаиваю.

Теперь узел буйка необходимо установить на кронштейн с отверстием в центре втулки поршня. Для этого мне пришлось изготовить макет поршня подходящего размера по отверстию, который навинчивался на шток поршня 3 мм. Это определило местонахождение буйка в сборе, пока я находил отверстия для болтов. Отверстия были просверлены и нарезаны резьба M5, завершая цилиндр буйка.

Серебряная пайка кронштейна с использованием газа MAPP

Хомут, радиатор

Для сборки двигателя потребовалось изготовить еще два компонента: хомут и радиатор.

Я боялся делать ярмо, так как оно было сделано из трех маленьких кусочков стержня диаметром 3 мм, которые были спаяны вместе, а затем жестко припаяны к штоку поршня-вытеснителя.

Все это должно было быть квадратным и параллельным. Поскольку стержень был всего 3 мм, я мог использовать свою бутановую горелку, у которой пламя гораздо меньше и лучше поддается контролю. Это оказалось очень легко сделать. Я обнаружил, что очень часто те части, которые кажутся трудными, таковыми не являются, а легкие доставляют вам все горе.

Последней деталью был большой круглый алюминиевый радиатор. Мне нравится делать компоненты с плавниками на них, потому что они выглядят так круто, когда они закончены. Чтобы погрузить режущий инструмент токарного станка глубоко в заготовку, требуется довольно много отрезки, поэтому требуется много смазочно-охлаждающей жидкости.

Некоторое время назад я научился всегда резать плавники в одном направлении (т. е. резать, двигаться, резать и т. д.) и никогда не возвращаться назад и не пытаться привести в порядок то, что вы уже сделали, потому что кажется, что вы не можете вернуть инструмент обратно. точно такое же место. Эту деталь было довольно сложно сделать, потому что в комплекте было достаточно материала для полной длины. В патроне нечего было держать; так что немного дополнительного материала сделало бы задачу намного проще.

Как бы то ни было, мне пришлось сделать еще один разрезной стержень, чтобы попытаться удержать его, но было очень трудно придать ему какой-либо привод, разрезая эти ребра.

Как только вы начали нарезать ребра, инструмент заставлял деталь вращаться на оправке. Если бы мне пришлось делать это снова, я бы точно взял кусок металла подлиннее.

Гильза поршня и воздушный порт

Соединительный стержень размечен, приспособления для закругления концов

Готовый шатун

Запуск

Теперь все части были вместе, и все выглядело примерно так, так что пришло время для большого теста: будет ли он работать как двигатель?

Я наполовину наполнил горелку метамфетамином и зажег ее. Через некоторое время я попытался щелкнуть маховиком. Двигатель выглядел так, будто хотел запуститься, но делал менее одного оборота и останавливался. Как только он остыл, я начал осматривать двигатель, пытаясь выяснить, почему он не работает.

Я заметил, что в какой-то момент вращения он казался более тугим, чем обычно, и я предположил, что этого дополнительного трения было достаточно, чтобы остановить его движение.

Сняв цилиндр буйка, я увидел, что и там все в порядке. Так что проблема должна была быть в скользящем кольце.

Я снял болт шатуна 5BA и попробовал его в прорези вилки, думая, что, может быть, когда я спаивал вилку вместе, две стороны не были параллельны. Болт прекрасно скользил вверх и вниз, но потом я обнаружил, что болт не вращается без заедания. Подождите, подумал я, болт не круглый. Я закрепил болт на токарном станке с помощью цангового патрона и немного повернул, превратив его из эллипса в круг.

Двигатель был снова собран и идеально прокручен вручную на этот раз через полный оборот. Я снова зажег горелку и зажег фитиль. Примерно через 30 секунд я щелкнул маховик, и вуаля, он поехал.

Я всегда испытываю волнение, когда впервые вижу, как один из моих двигателей работает.