Содержание

41.Сопоставление кпд основных циклов поршневых двигателей

Результаты

исследований показывают, что при

одинаковых степенях сжатия наиболее

экономичен цикл с подводом теплоты при

постоянном объеме, так как в этом случае

подвод теплоты осуществляется при

наиболее высокой температуре и сообщенная

рабочему телу теплота обладает наибольшей

работоспособностью.

При

одинаковых степенях сжатия увеличение

А в цикле с подводом теплоты при постоянном

объеме приведет к росту максимального

давления цикла, а в цикле Дизеля этого

не произойдет, так как А = 1. Однако прирост

максимального давления сопровождается

большими нагрузками на детали

кривошипно-шатунного механизма, что

вызывает увеличение сил трения в

механизме. Следовательно, увеличение

А, а вместе с ним и работы в цикле с

подводом теплоты при постоянном объеме

не всегда компенсируется более высоким

цикла.

Преимуществом

циклов с подводом теплоты при постоянном

давлении и со смешанным подводом теплоты

являются более высокие степени сжатия.

Поэтому циклы поршневых двигателей

внутреннего сгорания (ДВС) целесообразно

сравнивать при одинаковых максимальных

давлениях и одинаковых количествах

подведенной теплоты. В этом случае цикл

Дизеля будет обладать более высоким

термическим КПД по сравнению с циклом

Отто.

Так

как смешанный цикл и цикл с подводом

теплоты при постоянном давлении

осуществляются с одинаковыми степенями

сжатия, а максимальное давление у

смешанного цикла оказывается больше

(так как А > 1), то и термический КПД

смешанного цикла оказывается более

высоким.

42.Цикл простой газотурбинной установки с подводом теплоты при постоянном давлении (цикл Брайтона).Схема установки. Изображение цикла в p,V и t,s диаграммах. Кпд цикла.

В

простейшей ГТУ со сгоранием топлива

при постоянном давлении (рис. 9.19)

компрессор 1, приводимый в движение

газовой турбиной 4, подает сжатый воздух

в камеру сгорания 3, в которую через

форсунку впрыскивается жидкое топливо,

подаваемое насосом 2, находящимся на

валу турбины.

Рис.

9.19. Схема простейшей ГТУ

Параметрами

цикла являются степень повышения

давления воздуха

и

степень предварительного расширения

Термический

КПД цикла определяют из общего выражения:

где

Рис.

9.20. Диаграммы работы цикла ГТУ с подводом

теплоты при p = const

Найдем

выражение для термического КПД цикла:

.

43.Способы повышения кпд газотурбинной установки. Преимущества и недостатки гту.

44.Паротурбинная установка с циклом Ренкина на перегретом паре. Схема установки. Изображение циклов в p,V t,s h,s диаграммах. Вычисление термического кпд цикла.

Для

того чтобы увеличить термический КПД

цикла Ренкина, применяют так называемый

перегрев пара. В специальном элементе

котла — пароперегревателе (ПП на схеме)

, где пар нагревается до температуры,

превышающей температуру насыщения при

данном давлении p1.

1-2:

адиабатный процесс расширения пара в

турбине (s1 =

s2)

2-3:изобарно-изотермический

отвод тепла в конденсаторе (p2 =

const и T2 =

const)

3-5:адиабатный

процесс сжатия воды в насосе (s3 =

s5)

5

— 4 — 6 — 1 :

изобарный процесс подвода тепло, причем

5 — 4 : изобарный подвод тепла, 4 — 6 :

изобарно-изотермический процесс подвода

тепла, 6 — 1 : изобарный процесс подвода

тепла

Общее

уравнение для термического КПД цикла

выглядит следующим образом:

Возможности повышения эффективного кпд поршневых двс

1. Возможности повышения эффективного кпд поршневых двс

На экономичность двигателя оказывает воздействие большое количество факторов. В данном разделе мы рассмотрим лишь те из них, которые связаны с одним из наиболее ответственных элементов рабочего процесса двигателя – подводом теплоты в цикле.

Эталоном совершенства тепловой машины, к которым относятся и поршневые двигатели внутреннего сгорания, является тепловая машина, в которой реализуется цикл Карно. Как известно, КПД этого цикла зависит от температуры горячего источника Т1 и температуры холодильника Т2:

.

Практическая реализация этого цикла затруднена, что объясняется целым рядом факторов, главными из которых являются:

1. Сложность осуществления изотермических подвода и отвода теплоты.

2. Современные конструкционные материалы имеют предел по температурному режиму, что ограничивает допустимую максимальную температуру цикла. Если учесть, что КПД цикла Карно максимально в сравнении с другими циклами лишь при условии одинаковых температурных диапазонов в цикле, то в реальных условиях при заданных материалах другие циклы могут иметь более высокую максимальную температуру вследствие значительно меньшего времени воздействия ее на стенки рабочей камеры.

Представляет интерес сравнение КПД цикла Карно с циклами, реализуемыми в современных поршневых ДВС. Условия сравнения должны быть следующими:

1. Так как в современных ДВС в качестве окислителя используется кислород атмосферы, то в циклах должна быть общая начальная точка цикла, соответствующая параметрам окружающей среды.

Рекомендуемые материалы

2. В связи с тем, что основной схемой двигателя является поршневой двигатель с жестким кривошипно – шатунным механизмом, необходимо сравнивать эти циклы при одинаковой степени сжатия.

Рис. 1.1. Термодинамические циклы поршневого ДВС: Vz – изохора минимального объема; Va – изохора максимального объема; а – общая начальная точка циклов, соответствующая параметрам окружающей среды, с – точка конца сжатия для различных циклов; z – точка конца подвода теплоты для различных циклов

Если рассмотреть эти циклы в T-S координатах, то видно, что лишь при количестве тепла подведенном в цикле стремящемся к нулю, КПД цикла Карно и КПД с подводом теплоты при р = const становятся равными КПД цикла с изохорным подводом теплоты.

Известно, что увеличение степени сжатия и показателя адиабаты рабочего тела приводит к однозначному росту термического КПД цикла. Для цикла с подводом теплоты при постоянном объеме термический КПД определяется по формуле:

.

Ниже приведены примерные значения показателя адиабаты для идеального газа: одноатомного – 1,67; двухатомного – 1,4; трех- и многоатомного – 1,29. Отсюда, нетрудно вычислить прирост термического КПД при переходе рабочего тела от трехатомной структуры к двухатомной. К двухатомным молекулам принадлежат кислород и азот, к трехатомным – продукты полного сгорания – углекислый газ и вода. Таким образом, все мероприятия, которые направлены на сокращение коэффициента остаточных газов в рабочей камере будут приводить к росту КПД.

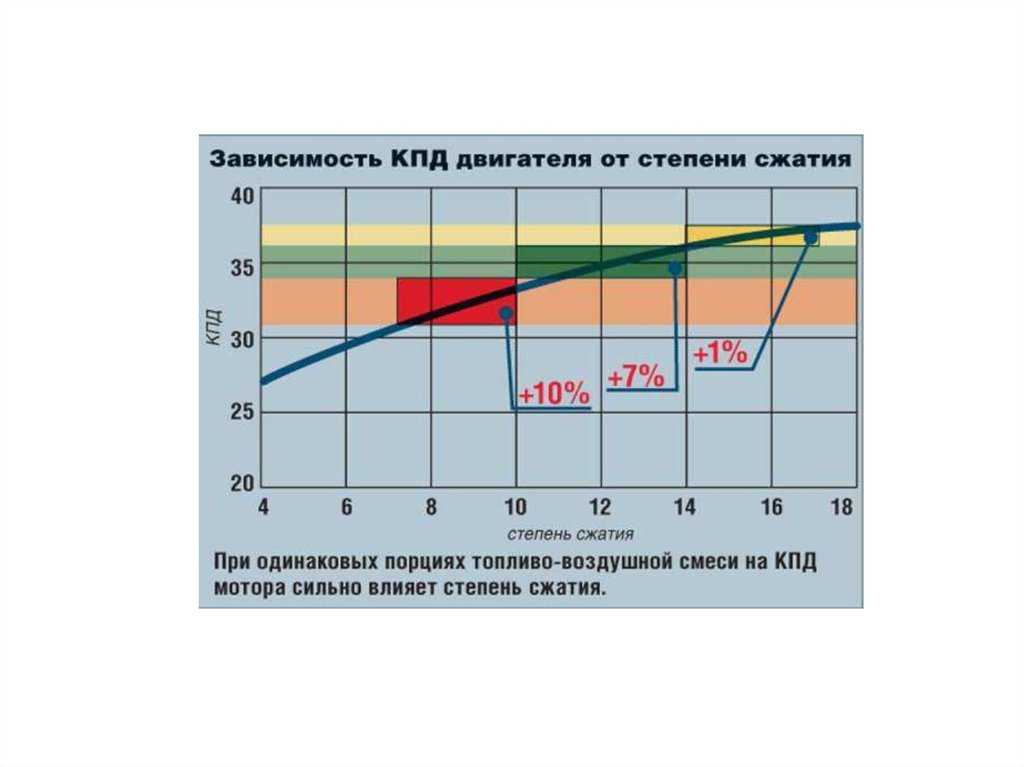

Характер изменения индикаторного и эффективного КПД в зависимости от степени сжатия и способа регулирования нагрузки более сложен. На рис. 1.2 представлены характерные зависимости эффективного КПД безнаддувного четырехтактного двигателя с качественным регулированием нагрузки от степени сжатия при различных нагрузках, полученные при частоте вращения коленчатого вала, соответствующей максимальному крутящему моменту. Продолжительность сгорания – 80 град. п.к.в. Видно, что повышение степени сжатия выше определенного значения приводит к падению эффективного КПД двигателя. Это обусловлено двумя основными причинами. Во-первых, увеличением механических потерь (рис. 1.3), поскольку с повышением степени сжатия растет давление газов в цилиндре двигателя (рис.1.

Во-вторых, повышение степени сжатия при неизменной продолжительности сгорания влечёт большее отклонение от изохорного подвода теплоты. Это легко понять, если ввести условную величину:

где

∆Vh – часть рабочего объёма двигателя, на которую распространяется процесс теплоподвода. При изохорном подводе теплоты (∆Vh=0) это выражение переходит в известное выражение для степени сжатия (расширения):

Отношение этих величин характеризует отклонение от изохорности подвода теплоты в зависимости от объема камеры сгорания:

Видно, что с уменьшением объема камеры сгорания, а, следовательно, с увеличением степени сжатия, отклонение от изохорности при постоянной продолжительности теплоподвода увеличивается.

Таким образом, варьирование степени сжатия в диапазоне от 12,5 до 20 практически не влияет на эффективный КПД двигателя на полной нагрузке. Если учесть, что большинство транспортных двигателей эксплуатируется на частичных режимах (меньше половины максимальной мощности) до 50 – 70% общего времени, а на режимах холостого хода до 40%, то можно констатировать, что снижение степени сжатия до значений 12,5 — 15 не повлечёт ухудшения экономичности. При этом уровень нагрузок на элементы двигателя (рис. 1.4) значительно уменьшится (до 30%).

К тому же высокие степени сжатия приводят к необходимости увеличения массы и габаритов двигателя, что в условиях применения его в автомобилях и тракторах, как правило, приводит к увеличению расхода топлива, а также – к перерасходу материалов и энергии при производстве, как двигателей, так и агрегатов, на которые они устанавливаются.

Рис.1.2. Зависимость эффективного КПД от степени сжатия при различных нагрузках

Рис.1.3. Зависимость механического (hm) и индикаторного (hi) КПД от степени сжатия при различных нагрузках

Рис. 1.4. Зависимости максимального давления и максимальной температуры цикла от степени сжатия.

На рис. 1.5 представлены характерные зависимости показателей четырехтактного двигателя от коэффициента избытка воздуха, полученные на режиме близком к холостому ходу (обороты двигателя n = 1000 об/мин и цикловая доза топлива постоянны). Рост эффективной мощности четырехтактного двигателя с увеличением коэффициента избытка воздуха объясняется ростом индикаторного КПД, а соответственно и индикаторной мощности, и снижением насосных потерь. В расчетах мощность насосных потерь включена в индикаторную мощность. Поэтому кривая 2 есть результат суммирования их влияний. Мощность механических потерь состоит только из потерь на трение. Увеличение с ростом коэффициента избытка воздуха индикаторного КПД является следствием относительного уменьшения количества продуктов сгорания, содержащих в основном трехатомные компоненты, которые обладают более высокой теплоемкостью.

На рис. 1.6 представлены зависимости показателей двухтактного двигателя с кривошипно-камерной продувкой от коэффициента избытка воздуха, полученные на режиме, близком к холостому ходу (обороты двигателя n = 2000 об/мин и цикловая доза топлива постоянны). Зависимость 2 на этом рисунке представляет собой, как и в случае с четырехтактным двигателем индикаторную мощность за вычетом мощности, затрачиваемой на насосные ходы двигателя. Поэтому мощность механических потерь определяется только потерями на трение.

Рис.1.5. Распределение мощностей при работе двигателя на режиме близком к холостому ходу: 1 – эффективная мощность; 2 – индикаторная мощность; 3 – мощность механических потерь; 4 – мощность насосных потерь двигателя

В случае двухтактного двигателя с кривошипно-камерной продувкой рост индикаторной мощности с увеличением коэффициента избытка воздуха практически компенсируется соответствующим ростом насосных потерь, что наряду с увеличением мощности механических потерь приводит к тому, что эффективная мощность изменяется меньше, чем в четырехтактном ДВС.

Дросселирование на впуске вызывает рост относительного количества остаточных газов. Разбавление смеси остаточными газами может создать в цилиндре двигателя такие условия, когда воспламенение смеси или вообще прекращается, или сгорание развивается вяло. Отсюда вытекает необходимость обогащения смеси по мере дросселирования, поскольку максимумы скоростей воспламенения и распространения пламени лежат в области богатых смесей. Это приводит к выбросу в атмосферу продуктов неполного сгорания и перерасходу топлива. Поэтому, на практике, при переходе с количественного регулирования нагрузки двухтактного ДВС на качественное, выигрыш в топливной экономичности, видимо, будет более значительным.

Рис. 1.6. Зависимости показателей двигателя от коэффициента

избытка воздуха; режим, близкий к холостому ходу:

1 – эффективная мощность; 2 – индикаторная мощность; 3 – мощность механических потерь; 4 – мощность насосных потерь двигателя

Таким образом, как для двухтактных, так и четырехтактных двигателей в безнаддувном исполнении для повышения эффективного КПД необходимо, чтобы рабочий процесс позволял реализовать следующие основные требования:

1.

2. Отсутствие ограничений по степени сжатия (оптимальная находится в диапазоне 12 – 15).

3. Качественное регулирование – работа в широком диапазоне изменения коэффициента избытка воздуха (1 – 6).

4. Учитывая, что двигатели находятся в составе автомобилей, экономичность которых также зависит от массы и размеров, необходимо добавить требование высокой удельной мощности, которая зависит и от частоты вращения. Как показала практика, достаточным диапазоном эксплуатации по целому ряду причин является диапазон, реализованный в современных двигателях с искровым воспламенением.

Необходимо упомянуть еще об одном требовании к рабочему процессу поршневого ДВС, которое, по всей видимости, в будущем может стать определяющим.

Массовое использование ископаемых источников сырья для производства моторных топлив привело к истощению углеводородных ресурсов. В свете надвигающегося глобального топливного кризиса многие ведущие научно-исследовательские организации и предприятия энергетической отрасли мира ведут широкомасштабные исследования по предотвращению его возможных негативных последствий.

1. Увеличение энергоэффективности использования ископаемых топливных ресурсов

2. Замена современных товарных топлив на возобновляемые альтернативные топлива.

В современных условиях вопрос увеличения эффективности производства механической энергии не может быть решён без рассмотрения полного цикла производства и потребления топлива, что может быть описано системой «перерабатывающий завод – топливо – двигатель». С такой позиции можно установить взаимосвязь между эффективностью производства топлива и эффективностью его сжигания в традиционном поршневом ДВС. Так, например, увеличение коэффициента полезного действия бензинового двигателя обеспечивается за счёт повышения степени сжатия, что, в свою очередь, требует увеличения детонационной стойкости топлива, и, следовательно, существенное увеличение энергозатрат, усложнение производства и увеличение стоимости топлива.

Принципиальным решением этого вопроса могло бы стать использование нефтяных топлив широкого фракционного состава, что, по оценкам специалистов, должно значительно повысить эффективность переработки сырья за счёт отказа от дорогостоящих методов нефтепереработки, снижения требований к перерабатывающему оборудованию и экономии углеводородного сырья.

Осуществление второго пункта также имеет некоторые особенности. По данным ведущих двигателестроительных фирм мира, одним из наиболее предпочтительных альтернативных топлив, способным частично, а в перспективе и полностью, заменить традиционные нефтяные топлива, являются спирты, произведенные из лигноцеллюлозного сырья, в том числе биоэтанол. Объясняется это практически неисчерпаемой сырьевой базой (при производстве из органического сырья и отходов), простотой производства и хранения.

Тем не менее, как и в случае с традиционными топливами, анализ системы «перерабатывающий завод – топливо – двигатель» даёт более полное представление о перспективах внедрения этанола. В традиционных поршневых двигателях можно использовать только обезвоженный этанол (содержание воды менее 1%) ввиду необходимости добавления бензина, что объясняется низкой испаряемостью и, как следствие низкими пусковыми свойствами этанола.

В то же время, добавление в рабочую камеру двигателя воды является наиболее перспективным способом понижения токсичности отработавших газов. Этанол является наилучшим топливом, с точки зрения добавления воды, поскольку он образует с водой устойчивые смеси, а с товарными топливами вода не смешивается. Применение обводнённого этанола в качестве топлива для поршневого ДВС позволило бы одновременно радикально улучшить экологические характеристики двигателя, решить проблемы исчерпания источников углеводородного сырья и роста количества парниковых газов в атмосфере. Тем не менее, как уже отмечалось выше, воспламенять и сжигать обводнённый этанол в традиционных поршневых двигателях не представляется возможным.

Таким образом, как в случае с нефтяными топливами, так и в случае с альтернативными топливами производители вынуждены идти на компромисс между эффективностью производства топлива и эффективностью двигателя, функционирующего на этом топливе.

Обобщая вышесказанное, необходимо ещё раз отметить, что в современных условиях вопрос увеличения КПД производства механической энергии не может быть решён без рассмотрения полного цикла производства и потребления топлива. Анализ системы «перерабатывающий завод – топливо – двигатель» показывает, что существенного результата в этом вопросе можно добиться, если обеспечить эффективную работу поршневого двигателя внутреннего сгорания на дешёвых и простых в изготовлении видах топлива.

Таким образом, еще одним требованием к рабочему процессу является возможность работы:

1. на любых современных товарных топливах (от дизельного топлива до высокооктановых бензинов;

2. на водных растворах этанола.

Рабочий процесс, реализующий все эти требования, обеспечит широкое применение нефтяных топлив широкого фракционного состава и водных растворов этанола в качестве моторного топлива и, одновременно, объединит лучшие качества дизелей и бензиновых двигателей.

Традиционные бензиновые двигатели имеют к моменту воспламенения уже подготовленную, близкую к однородной, смесь. Это условие налагает два ограничения:

1. по максимальной (вблизи 10) степени сжатия, т.к. в однородных смесях при повышенных степенях сжатия возникает детонация,

2. по максимальному обеднению топливовоздушной смеси, т.к. в однородных смесях бедный концентрационный предел искрового воспламенения близок к составу с a » 1.

Эти же ограничения практически исключают возможность реализации работы на низкооктановых топливах.

Дизели имеют к моменту самовоспламенения неоднородную смесь, что позволяет реализовать качественное регулирование и бездетонационное сгорание. Однако снижение степени сжатия в быстроходных безнаддувных модификациях до вышеуказанного оптимального диапазона приводит к ухудшению процессов воспламенения и сгорания (будет рассмотрено в последующих разделах).

Дизели позволяют осуществить многотопливный цикл при высоких степенях сжатия (более 20). Повышенные значения максимального давления и жесткости сгорания цикла при высоких степенях сжатия определяют высокие нагрузки на детали цилиндропоршневой группы, что приводит к увеличению механических потерь и требует более прочной конструкции двигателя. При использовании топлив с низкими цетановыми числами (например, бензинов) указанные явления усиливаются, поэтому время работы дизеля на резервных топливах по техническим условиям не превышает 10% от общего ресурса двигателя.

В связи с ограничениями по максимальной частоте вращения и минимальному значению коэффициента избытка воздуха дизели имеют низкую, относительно поршневых ДВС с искровым воспламенением, литровую мощность. Вес и габариты дизеля из-за высоких степеней сжатия достаточно большие. Соответственно, остается относительно низкой удельная мощность, что в условиях применения его в автомобилях и тракторах, как правило, приводит к увеличению расхода топлива, а также приводит к перерасходу материалов и энергии при производстве, как двигателей, так и агрегатов, на которые они устанавливаются.

Решение вышеперечисленных задач выдвигает ряд проблем смесеобразования, воспламенения и сгорания, которые необходимо разрешить в целях достижения высоких экологических и экономических показателей как двигателя, так и системы «перерабатывающий завод – топливо – двигатель» в целом.

Вопросы для самоконтроля

1. Цикл Карно. Причины отсутствия практической реализации цикла Карно.

2. Обоснуйте преимущества цикла двигателя с изохорным подводом теплоты. При каких условиях они справедливы. Причины необходимости увеличения продолжительности теплоподвода до 40 –50 град. угла пкв.

3. Каково влияние продолжительности теплоподвода на КПД? Как влияет на КПД величина теплоподвода?

4. Объясните причины влияния свойств рабочего тела на КПД двигателя.

Вам также может быть полезна лекция «6 Гигиенические регламенты применения добавок, улучшающих внешний вид пищевых продуктов».

5. Назовите способы регулирования мощности в поршневых ДВС, их суть. В каких типах поршневых двигателей они применяются?

6. Охарактеризуйте поведение индикаторного КПД в зависимости от степени сжатия. Как влияют на него свойства рабочего тела, скоростной режим двигателя?

7. Как изменяется зависимость индикаторного КПД от степени сжатия при различных нагрузках.

8. Охарактеризуйте поведение эффективного КПД в зависимости от степени сжатия. Как влияют на него свойства рабочего тела, нагрузка, способ регулирования, скоростной режим двигателя?

9. Объясните причины влияния способа регулирования мощности на эффективный КПД двигателя. Влияет ли способ регулирования мощности на КПД при полной нагрузке?

10. Охарактеризуйте зависимость степени сжатия, соответствующей максимальному эффективному КПД, от нагрузки при качественном регулировании мощности.

Как меняется КПД поршневого самолета с высотой?

Комментарии Рона Бейера хорошие. Кроме того:

Для этих целей используются поршневые двигатели двух типов: без наддува и с турбонаддувом. В двигателях с обычным наддувом используется окружающий воздух: давление воздуха в атмосфере — это то, что чувствует двигатель (без учета неэффективности потока во впускной системе и воздействия набегающего воздуха). В двигателях с турбонаддувом используется воздушный насос для поддержания или увеличения давления воздуха в двигателе.

Двигатель с турбонаддувом может поддерживать полное давление в коллекторе на уровне моря (давление воздуха на впуске) на высоте над уровнем моря. Как высоко они это делают, зависит от конкретной установки двигателя: некоторые только до 10 000 футов, другие до более чем 20 000 футов. Поддерживайте давление воздуха и расход топлива, и вы поддерживаете выходную мощность.

Для этих целей газотурбинный двигатель считается безнаддувным. Высота увеличивается, максимально возможная мощность уменьшается. Многие газотурбинные двигатели термодинамически способны генерировать мощность, превышающую их номинальную (так называемую «постоянную мощность»), будучи ограниченными каким-либо другим образом.

Если вы можете поддерживать желаемую крейсерскую мощность, истинная воздушная скорость увеличивается с высотой. Он увеличивается примерно на 2% за 1000 футов. Большинство современных поршневых двигателей в крейсерском режиме работают на мощности от 60% до 75% от максимальной, и оказывается, что максимальная мощность двигателя обычно составляет от 7000 до 12000 футов, в зависимости от установки. Самолеты с двигателями с турбонаддувом летают в разных условиях.

Возьмите мой Mooney 252 в качестве конкретного примера. Двигатель с турбонаддувом (точнее, с турбонаддувом: турбонагнетатель может поддерживать давление в коллекторе выше уровня моря, а двигатель рассчитан на максимальное давление в коллекторе 36 дюймов), и я могу поддерживать полную мощность примерно до 20 000 футов.

Есть и другие соображения, помимо кислорода, даже помимо заметки Рона о низком уровне гипоксии, включая ветер, погоду, практичность, а также обучение пилотов и комфорт.

Ветер часто усиливается с высотой. Когда я лечу на восток (или иначе по ветру), это хорошо; при движении на запад (или против ветра) это может быть плохо, и на больших высотах может быть МЕНЬШЕ путевая скорость, потому что иногда скорость ветра увеличивается с высотой быстрее, чем моя истинная скорость полета.

Что касается погоды, то иногда лучше лететь под погодой, чем сквозь нее, особенно когда вкраплены разрозненные или изолированные грозы. Есть обледенение планера, чтобы рассмотреть. Турбулентность может присутствовать на больших высотах, а не на более низких.

С практической точки зрения, лазание высоко, даже выше 5000 футов, может не принести чистой пользы.

Острая гипоксия не будет проблемой для большинства людей на высоте 10 000 футов, но, как упомянул Рон, полет в течение 2-3 часов на высоте 10 000 футов без дополнительного кислорода может привести к низкоуровневой, субклинической гипоксии, вызывающей, в у некоторых людей головные боли, снижение остроты зрения (особенно ночью) и снижение когнитивных функций.

Еще одна причина летать низко: осмотрите достопримечательности!

Расчет производительности

— Как оценить топливную экономичность поршневых самолетов?

спросил

Изменено

3 года, 7 месяцев назад

Просмотрено

1к раз

$\begingroup$

Есть ли способ определить или рассчитать расход топлива поршневых двигателей для самолетов? Я смотрю в книге на разные двигатели, и в то время как у реактивных двигателей есть полезные значения, такие как тяга, двухконтурность и степень давления, поршневые двигатели имеют только выходную мощность и вес.

Полагаю, здесь играет роль КПД пропеллера, но его нет под рукой, поэтому я предполагаю, что в этом случае все двигатели используют один и тот же пропеллер.

Будет ли самый простой способ вычислить такое число — найти максимальный запас топлива и запас хода, а затем выяснить, сколько топлива каждый двигатель потребляет в час?

Я уже задавал аналогичный вопрос о турбореактивных и турбовентиляторных двигателях и получил хорошие ответы — к сожалению, поршневые двигатели совершенно разные…

РЕДАКТИРОВАТЬ: Чтобы уточнить, я смотрю на авиалайнеры с поршневыми двигателями и хочу их сравнить .

- поршневой двигатель

- расчет производительности

- расход топлива

$\endgroup$

2

$\begingroup$

Да, существует простое эмпирическое правило для так называемого удельного расхода топлива, которое можно применить для оценки расхода топлива большинства поршневых двигателей:

Карбюраторный двигатель с воздушным охлаждением, работающий на обедненной смеси, будет сжигать примерно от 0,44 до 0,45 фунта/мин.

С впрыском топлива немного меньше, может быть, 0,41 или 0,42.

Автомобили с электронным последовательным впрыском топлива находятся в максимальных 0,3 с. Дизели находятся в нижней части 0,3 с

2 такта вверх в середине 0,5 с.

Турбовинты очень жадные и находятся в диапазоне 0,6.

Возьми Cessna 150.

75% круиз это 75 л.с.

Х 0,45 = 33-34 фунта/час.

= 5,6 мкг/ч.

Это примерно то, что вы найдете в POH или достаточно близко.

Хотите узнать расход топлива самолета с двигателем Р-985?

450 х 0,75 = 337 л.с.

@ 0,44 фунта/л.с./час = 148 фунтов/час

= 26 мкг/ч, что звучит как раз для чего-то вроде DeHavilland Beaver.

$\endgroup$

4

$\begingroup$

Вам не нужно рассчитывать, производители позаботятся об этом за вас (для каждого самолета, построенного за последние полвека или более).