Содержание

Влияние электромагнитного поля на электропроводность и теплопроводность России: vbulahtin — LiveJournal

Я в подобные сенсации не очень верю, но поскольку этот блог посвящен распространению вечного и доброго (но не только этому)), как говорится, не могу пройти мимо.

Тем более у меня есть давно забытый тэг «Производство»

(плохо разбираюсь в этой тематике, комментировать не буду… но помню, что где-то что-то читал…)

Журнал «Эксперт»: Изобретатель из Тольятти создал двигатель внутреннего сгорания с механическим КПД 95%.

Если этот проект получит должное внимание стратегических инвесторов и государства, он может создать серьезную конкуренцию электромобилю.

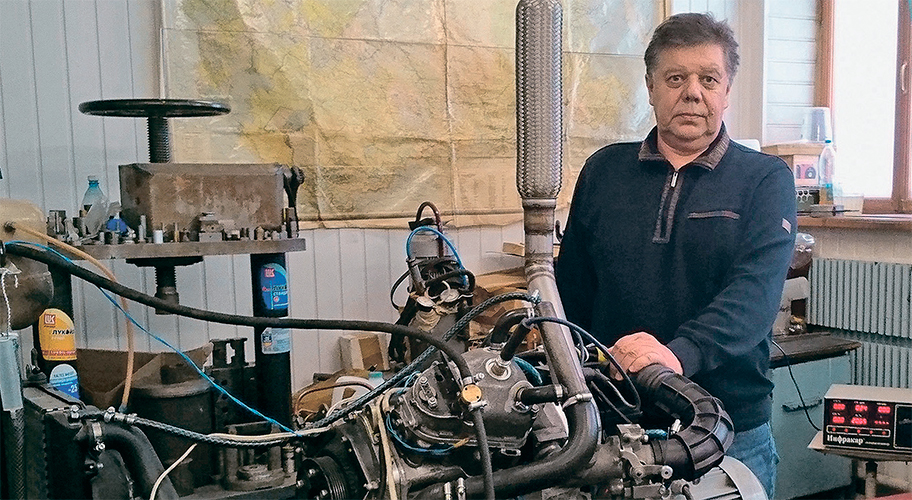

Двигатель внутреннего сгорания (ДВС) с механическим КПД 95% практически не имеет вредных выхлопных газов и способен при расходе топлива три литра на 100 км развивать мощность 300 л. с. А общий КПД чудо-двигателя, работающего на бензине, составляет порядка 60%. Это кажется невероятным, ведь КПД массовых автомобильных бензиновых ДВС не превышает 25%, дизельных — 40%. Этот проект — реально работающий прототип, собранный в «подвале» небольшого мебельного завода. Новые технологии, примененные в этом движке, запатентованы в России, США и даже в Японии. Все попытки зарубежных компаний купить эти разработки патриотом-кулибиным были отвергнуты, хотя предлагались суммы, в 20 раз превышающие стоимость всего его бизнеса. Представляется, что этот проект может создать серьезную конкуренцию электромобилю.

Ротор для аммиака и сварочный трансформатор

Создатель двигателя оказался автором более 50 патентов, в том числе международных. Александр Николаевич Сергеев — разработчик оригинальной технологии сварки роторов для производства аммиака, источников питания сварочной дуги, аэродинамических спойлеров для вазовских автомобилей и еще более 50 изделий, до сих пор применяющихся в шести отраслях промышленности. Свой первый патент на изобретение Сергеев получил, еще будучи студентом, в 1970-х, и был удостоен почетного тогда звания «Молодой ученый года», а через три года, поступив на работу инженером на завод «Азотреммаш» (ныне часть холдинга «Тольяттиазот» — крупнейшего в мире производителя азота), произвел технологическую революцию в отрасли.

— Мы впервые в мире сделали цельносварной ротор, — объясняет Александр. — Это основной в производстве аммиака узел — узел сжатия газа до давления свыше 300 атмосфер при гиперзвуковых окружных скоростях рабочих колес компрессоров. По теме сварки магнитоуправляемой дугой у меня порядка пятнадцати авторских. Если вкратце, там, по сути, было сделано открытие по влиянию электромагнитного поля на электропроводность и теплопроводность.

Наработки в области сварки, созданные в рамках химпрома, пригодились в других отраслях.

Сергеевым был разработан сварочный трансформатор, по своим характеристикам превышающий те, что продавались на рынке, при этом его стоимость была на 30% ниже, а площадь занимаемого пространства сократилось в пять раз.

В 1980-х годах изобретатель хотел предложить свои разработки начальству, однако в стране грянула перестройка, началось кооперативное движение; Сергеев ушел с завода и, прихватив с собой костяк своей команды, организовал предприятие, выпускающее промышленное сварочное оборудование.

=============

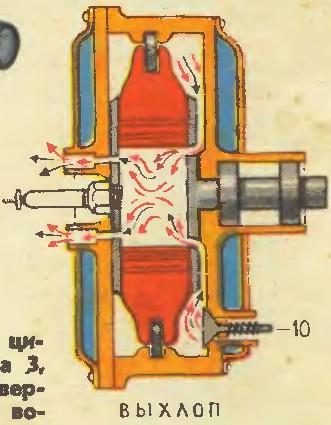

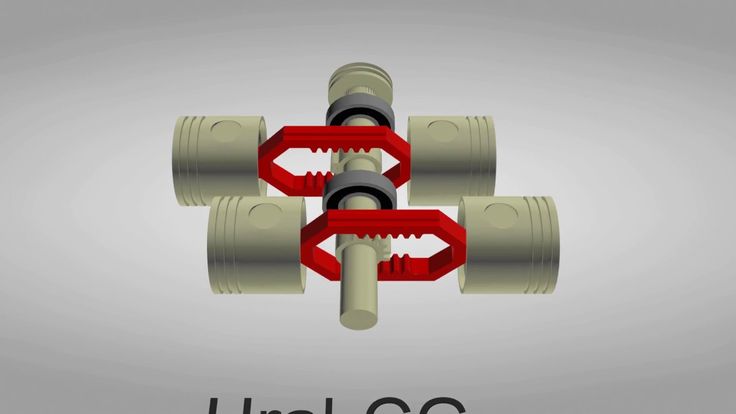

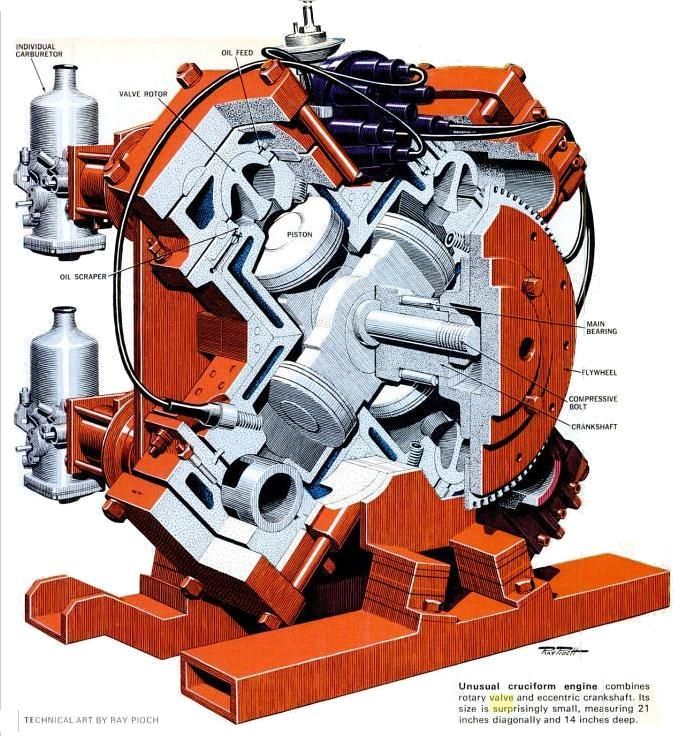

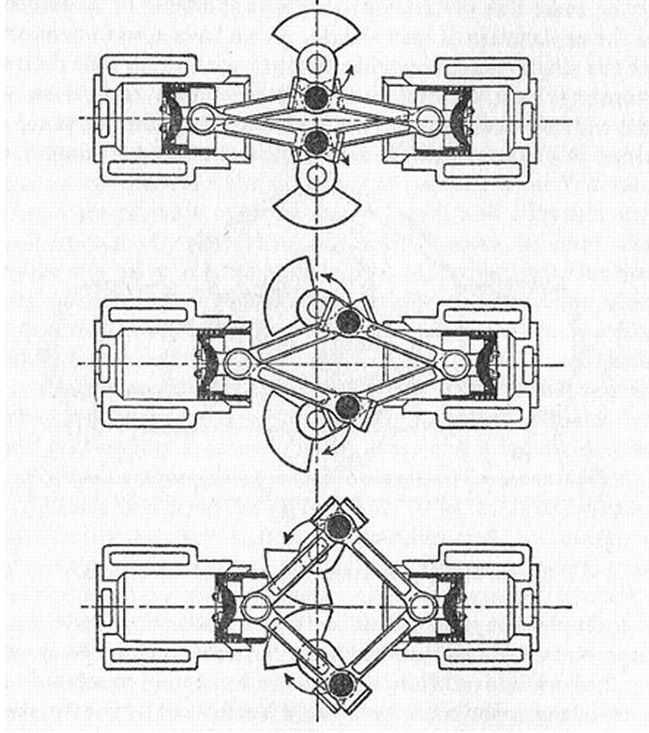

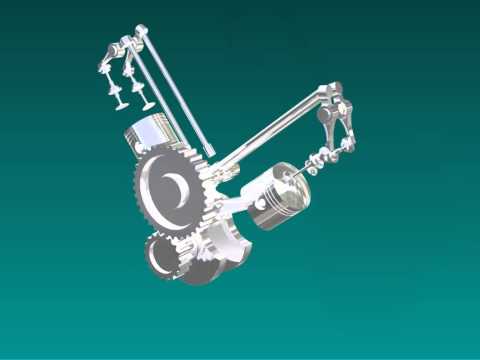

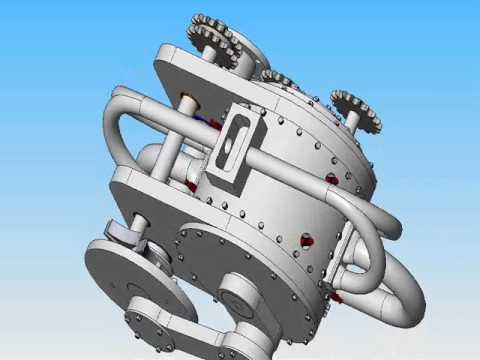

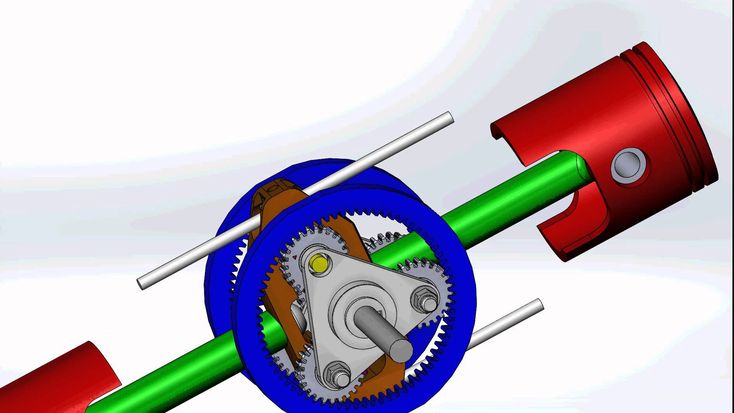

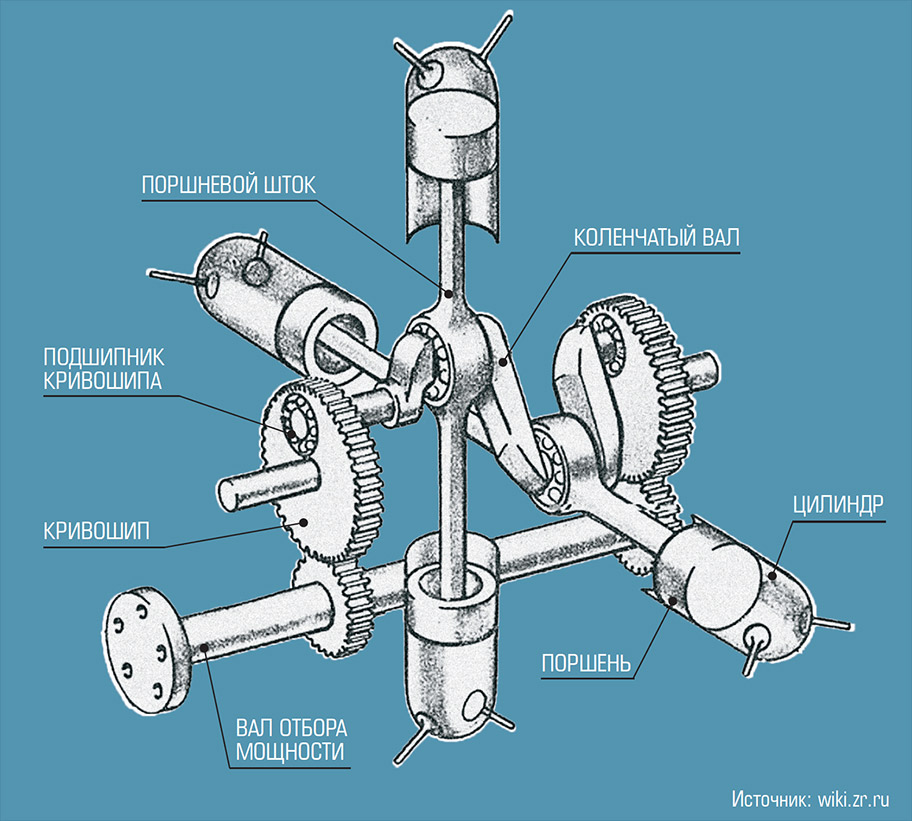

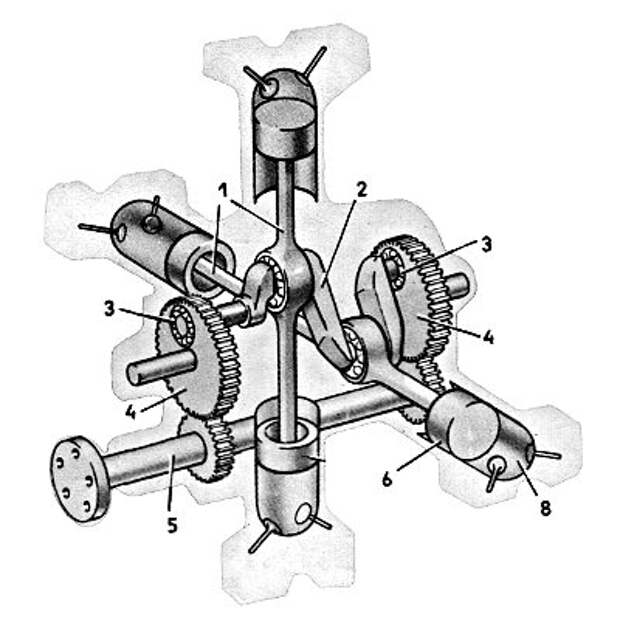

Механический КПД предлагаемого двигателя в 95% достигается за счет использования кинематической схемы бесшатунного механизма (механизма Баландина), при которой значительно уменьшаются потери на преодоление сил трения за счет исключения бокового давления поршня на стенки рабочего цилиндра. У лучших ДВС с кривошипно-шатунным механизмом механический КПД остается на уровне 90%.

Топливная эффективность двигателя Александра Сергеева достигает 98% за счет организации нового запатентованного процесса смесеобразования и сжигания топлива, обеспечивающего полное сжигание топлива в рабочем цилиндре.

Термодинамический КПД предлагаемой разработки составляет 60–65% за счет организации работы бензинового двигателя в двухтактном цикле с полным наполнением рабочего цилиндра атмосферным воздухом на всех режимах его работы, при степени сжатия ε = 14÷20 без детонации.

Разработанный двигатель устойчиво работает в двухтактном цикле с двойной продувкой, в режимах холостого хода и частичной нагрузки (основные режимы работы двигателя в городском режиме и движении по трассе, что составляет ≈80÷85% работы ДВС), то есть один ход рабочий, следующий продувочный, что идеально готовит рабочий цилиндр к следующему рабочему циклу.

Принципиальное устройство бесшатунного двигателя

Последние новости туризма на сегодня 2022

Отдых и Туризм — Новости туризма 2022

Февраль 12, 2022

8 комментариев

С чем у любого туриста ассоциируется Хорватия? В первую очередь — отличная экология, чистейшее лазурного цвета Адриатическое море и невероятно живописные берега…

Февраль 1, 2022

Февраль 1, 2022

Февраль 1, 2022

Февраль 2, 2022

Правильное питание

Ноябрь 19, 2021

5 комментариев

Хотя общая идея заключается в том, что замороженные фрукты не несут никакой пользы для здоровья, многочисленные доказательства противоречат.

Ноябрь 19, 2021

17 комментариев

Ноябрь 19, 2021

10 комментариев

Ноябрь 19, 2021

20 комментариев

Общество

Ноябрь 19, 2021

7 комментариев

Найти идеальный подарок на Новый год для близких и друзей — непростая задача.

Ноябрь 19, 2021

20 комментариев

Ноябрь 19, 2021

4 комментария

Ноябрь 19, 2021

5 комментариев

Cпорт отдых туризм

Ноябрь 20, 2021

16 комментариев

Занять всю семью непросто.

Бизнес

Ноябрь 20, 2021

2 комментария

Во французском языке существительное menu имеет два совершенно разных…

Спорт

Ноябрь 21, 2021

8 комментариев

Если вы все-таки решились на покупку первого сноуборда, при выборе однозначно не стоит…

Бесштоковые цилиндры

обеспечивают компактное пневматическое линейное перемещение

Бесштоковые цилиндры — идеальный способ применения пневматического линейного перемещения для оборудования.

Кевин Какасик, инженер по техническому маркетингу компании AutomationDirect, написал для декабрьского номера журнала Fluid Power World за 2020 год статью под названием Решения для бесштоковых цилиндров для компактного пневматического линейного перемещения , в которой обсуждается, как бесштоковые пневматические цилиндры могут быть отличным решением реализации компактного линейного движения. Вот краткое изложение, нажмите на ссылку выше для полного текста.

Опции линейного перемещения

Производители оригинального оборудования (OEM) и системные интеграторы (SI) обычно автоматизируют оборудование, требующее управления линейным движением, чтобы эффективно и экономично удовлетворить требования к мощности, скорости и точности.

Электрические серводвигатели и шаговые двигатели представляют собой высокопроизводительное решение, но стоимость конструкции и материалов высока, а во многих случаях результаты оказываются излишними.

Пневматические цилиндры могут быть эффективными и относительно выгодными, если форм-фактор подходит. Однако традиционные цилиндры представляют собой длинные трубки с внутренним поршнем, соединенным со штоком, который выдвигается и втягивается при подаче или сбросе давления воздуха. Эти устройства лучше всего подходят для приложений с полным ходом, и им обычно требуется место для установки в конце приводимого оборудования, поэтому они, как правило, занимают много места.

Альтернативным пневматическим вариантом является бесштоковый цилиндр, который работает аналогично традиционному штоковому цилиндру двойного действия. Бесштоковые цилиндры также имеют внутренний поршень, но вместо того, чтобы соединяться со штоком на конце, они соединяются с внешней кареткой, которая перемещается вдоль корпуса цилиндра, что позволяет упаковывать их в более узкие пространства.

Бесштоковые решения

Бесштоковые цилиндры могут быть отличным решением для липких ситуаций, например, для клеевой станции, где клеевая головка должна перемещаться по плоскому листу картона, но оборудование должно быть установлено в ограниченном пространстве.

По тем же причинам бесштоковый цилиндр может быть лучшим решением для вертикальных применений, таких как дырокол. В этом случае уменьшение высоты над головой оборудования обеспечило соответствие нормам, сохранив надлежащий зазор от верхних спринклеров.

Решение задач линейного движения с помощью бесштоковых цилиндров

Бесштоковые цилиндры дороже своих штоковых аналогов, но они намного дешевле, чем варианты с приводом от электродвигателя.

Однако там, где место для линейного перемещения ограничено, особенно при большой длине хода, часто можно использовать бесштоковый цилиндр вместо традиционного штокового цилиндра, особенно если механизм будет прикреплен к каретке.

AutomationDirect предлагает множество вариантов бесштоковых цилиндров и может помочь разработчикам выбрать наилучшее решение для линейного перемещения.

Бесштоковые цилиндры справятся со всем

В обычных цилиндрах, конечно, поршень толкает или тянет шток, который перемещает груз через своего рода механическую связь. Это отлично подходит для большинства применений, но если вам не хватает места или вам нужна одинаковая площадь с обеих сторон поршня, бесштоковый цилиндр может быть лучшим решением. В большинстве бесштоковых цилиндров нагрузка передается от самого поршня, а не от штока, что дает ряд преимуществ.

Что бесштоковые цилиндры делают лучше всего

Бесштоковые цилиндры отличаются от обычных штоковых цилиндров несколькими особенностями, которые обеспечивают явные преимущества для определенных типов применения. На первый взгляд два основных преимущества могут показаться противоречивыми: бесштоковые цилиндры экономят место, но они также обеспечивают более длинный ход в том же пространстве, что и обычный цилиндр.

Так как же бесштоковые цилиндры могут обеспечивать еще более длинный ход? Ограничением для цилиндров штокового типа является длина штока. Самый длинный ход, для которого практически можно изготовить удочку, составляет примерно 12 футов. Для изготовления удочки большей длины потребуется специальный материал. Напротив, можно построить бесштоковый цилиндр с ходом до 27 футов, используя легкий прессованный алюминиевый сплав.

У стержней есть еще одна проблема. В зависимости от длины и приложенной силы они могут деформироваться. Без стержня нет коробления и меньше вероятность деформации.

Другая основная характеристика бесштоковых цилиндров заключается в том, что они движутся в обоих направлениях с одинаковой силой. Это отличается от цилиндров штокового типа, которые создают максимальное усилие для выдвижения и меньшее усилие для втягивания. В приложениях, которые перемещают грузы в обоих направлениях, могут потребоваться два разных расчета нагрузки, и вам может потребоваться увеличить размер цилиндра, чтобы приспособиться к его более низкой потенциальной силе втягивания. Использование бесштокового цилиндра устраняет эти ограничения. Это также обеспечивает более точное и воспроизводимое позиционирование в середине хода, поскольку сила одинакова в обоих направлениях.

Общие сведения о бесштоковых цилиндрах

Самой ранней конструкцией бесштокового цилиндра был тросовый цилиндр. В этом типе цилиндров, который все еще используется сегодня, используется трос, который наматывается на шкив и прикрепляется к любому концу поршня для перемещения каретки или вилки для передачи нагрузки.

Самой большой проблемой этих цилиндров является износ кабеля. Как и в любом оборудовании, работающем на сжатом воздухе, утечка — это враг. Потеря воздуха означает потерю давления, поэтому грузы перемещаются менее эффективно, а энергия тратится впустую. По мере износа кабели растягиваются и становятся тоньше, открывая путь для утечек воздуха.

В настоящее время чаще используются цилиндры, в которых каретка соединена с поршнем, поэтому они движутся в тандеме. Один из способов сделать это — соединить поршень и каретку с помощью магнитного поля. Без отверстия и без кабеля, эта конструкция чистая и герметичная. Однако магнитные цилиндры уязвимы для разъединения и вращения каретки, а их грузоподъемность ниже, чем у других конструкций, что делает их использование несколько ограниченным. Они лучше всего подходят для приложений с более низкими скоростями, относительно низким воздействием и более легкими нагрузками.

Прорезная конструкция — три системы направляющих

Наиболее универсальным и широко используемым типом бесштоковых цилиндров на сегодняшний день является конструкция с прорезной трубкой, впервые представленная в 1977 году. В них используется каретка, которая напрямую соединяется с поршнем через прорезь в трубе. Эта простая конструкция дешевле в производстве, чем большинство других конструкций. Что еще более важно, он допускает несколько вариантов направления, он может быть сконструирован для чрезвычайно длинных ходов и может быть сконфигурирован для перевозки тяжелых или несбалансированных грузов.

Используются бесштоковые цилиндры трех разных типов: с внутренней направляющей , с внешней направляющей и с роликовой направляющей .

Цилиндры с внутренней направляющей имеют каретку, которая находится на верхней части трубы и соединена с поршнем. Это основные рабочие лошадки, подходящие для приложений, где нагрузки не слишком велики и не нагружают механическую грузоподъемность цилиндра.

Некоторые операции включают собственную систему для направления грузов, например, направляющие стержни, установленные на каретке цилиндра. В таких случаях обычно достаточно цилиндра с внутренней направляющей. Система с внутренним управлением работает наиболее продуктивно, когда операция проста, а нагрузка постоянно находится в центре. Из трех типов эти цилиндры имеют наиболее ограниченную направляющую способность.

Цилиндр с внешним управлением следует использовать для приложений с более сложной механикой. Как и в случае с цилиндром с внутренней направляющей, каретка конструкции с внешней направляющей соединена с поршнем, но каретка также частично охватывает внешнюю часть трубы. Это обеспечивает дополнительную опорную поверхность для каретки, что увеличивает допустимую нагрузку на цилиндр (см. «Лови момент»).

Бесштоковый цилиндр, в котором используются роликовые подшипники для направления каретки вдоль боковой стороны трубы, обладает максимальной допустимой нагрузкой из всех возможных.

Поддерживайте чистоту

Загрязнение может сократить срок службы любого пневматического оборудования, включая цилиндры. Щелевые бесштоковые цилиндры, как и любые другие, уязвимы для пыли и мусора из окружающей среды, таких как опилки или бумажные волокна. Цилиндры с прорезями имеют уплотнения вдоль прорези, которые открываются при прохождении каретки и закрываются за ней. У некоторых есть дополнительные агрессивные дворники, чтобы не допустить попадания мусора в трубу.

Тщательный монтаж снижает риск загрязнения частицами. Простая установка цилиндра с кареткой снизу, а не сверху, заставляет работать гравитацию, заставляя частицы падать с каретки и накладной планки, а не в нее, что снижает риск загрязнения.

Подача на цилиндр чистого, сухого воздуха со смазкой также продлевает срок службы. Фильтр/регулятор/лубрикатор (FRL), расположенный выше по потоку от цилиндра, будет удерживать влагу и загрязняющие вещества и пропускать дозированную смазку.

Разнообразие областей применения

На протяжении многих лет инженеры и дизайнеры придумывали всевозможные творческие способы использования преимуществ особых характеристик бесштоковых цилиндров, особенно их высокого отношения длины хода к длине, стабильности, занимаемой площади, легкости. вес, управляемость, возможность боковой загрузки и постоянное усилие в обоих направлениях. От производства старой школы до последних достижений в области оптической сортировки — вот некоторые распространенные примеры:

- Коммерческое шитье — перемещение машины по всей длине операции шитья

- Промышленные ворота — быстро открываются и закрываются на автоматической мойке или въезде вилочного погрузчика в холодильное хранилище

- Печать — летающий нож для обрезки бумаги на конце рулона

- Пищевые продукты и напитки — устройства для отвода дорожек при розливе или упаковке пищевых продуктов

- Складской подъемник — перемещает грузы на высоту до двух этажей, устанавливая полку на каретку цилиндра, установленного вертикально

- Шелкография — равномерное давление по прямой линии

- Автомобилестроение — нанесение боковых молдингов на кузова автомобилей

- Оптическая сортировка — удаление дефектных частей (бубликов или печенья) с конвейера в соответствии с оптическими датчиками

- Транспортировка — перемещение грузов

- Изготовление — установите один цилиндр под прямым углом к другому, чтобы создать балансир, который перемещает грузы горизонтально, а затем размещает их вертикально

- Окраска распылением — устанавливайте и перемещайте распылительное оборудование для равномерного и воспроизводимого покрытия

- Упаковка — перемещайте коробки и загружайте их в картонные коробки

- Изготовление шин – резка резины под углом для соединения швов

- Робототехника — перемещение инструментов между станциями в производственной ячейке

Бесштоковые цилиндры настолько универсальны и надежны, что они продолжают находить применение в новых производственных технологиях, о которых невозможно было и мечтать, когда они впервые появились на сцене.

Лови момент

Очевидно, цилиндр должен иметь достаточно длинный ход, чтобы выполнять работу, и быть достаточно прочным, чтобы выдерживать вес любого перемещаемого груза. Но расчет сложнее, чем только эти два фактора. Термин для всех переменных, которые необходимо учитывать при определении размера цилиндра, — это слово, заимствованное из физики: «момент» — произведение силы на расстояние.

Проще говоря, сила равна давлению, умноженному на площадь. Таким образом, чем больше и тяжелее объект, тем больше сила. При обсуждении цилиндров момент означает силу движущегося объекта, умноженную на его расстояние от центра поршня.

Перед определением размера бесштокового цилиндра и выбором правильного направления необходимо понять и учесть момент, характерный для операции. Чем дальше груз от каретки, тем больше момент. Чем тяжелее или объемнее груз, тем больше момент. И расчет момента варьируется в зависимости от того, как установлен цилиндр и где находится нагрузка: сверху, снизу или сбоку.