Что такое прогар поршня дизельного двигателя? Поршня дизельного двигателя

Немного о дизельном двс. — DRIVE2

В последнее десятилетие дизельные технологии развиваются впечатляющими темпами. Модификации легковых авто с дизельными моторами составляют половину новых автомобилей, продаваемых в Европе. Густой черный дым из выхлопной трубы, громкое тарахтение и неприятный запах остались далеко в прошлом. Дизельные моторы сегодня – это не только экономичность, но также высокая мощность и достойные динамические характеристики. Современный дизель стал тихим и экологически чистым. Как же удалось этому типу ДВС соответствовать постоянно ужесточающимся нормам токсичности и при этом не только не проигрывать в тяговитости и экономичности, но и улучшать эти показатели? Рассмотрим все по порядку…

✔ ПРИНЦИП РАБОТЫ

На первый взгляд дизельный двигатель почти не отличается от обычного бензинового — те же цилиндры, поршни, шатуны. Главные и принципиальные отличия заключаются в способе образования и воспламенения топливо-воздушной смеси. В карбюраторных и обычных инжекторных двигателях приготовление смеси происходит не в цилиндре, а во впускном тракте. В бензиновых двигателях с непосредственным впрыском смесь образуется так же как и в дизелях- непосредственно в цилиндре. В бензиновом моторе топливо-воздушная смесь в цилиндре воспламеняется в нужный момент от искрового разряда. В дизеле же топливо воспламеняется не от искры, а вследствие высокой температуры воздуха в цилиндре.Рабочий процесс в дизеле происходит следущим образом: вначале в цилиндр попадает чистый воздух, который за счет большой степени сжатия (16-24:1) разогревается до 700-900°С. Дизтопливо впрыскивается под высоким давлением в камеру сгорания при подходе поршня к верхней мертвой точке. А так как воздух уже сильно разогрет, после смешивания с ним происходит воспламенение топлива. Самовоспламенение сопровождается резким нарастанием давления в цилиндре — отсюда повышенная шумность и жесткость работы дизеля. Такая организация рабочего процесса позволяет использовать более дешевое топливо и работать на очень бедных смесях, что определяет более высокую экономичность. Дизель имеет больший КПД (у дизеля – 35–45%, у бензинового – 25–35%) и крутящий момент. К недостаткам дизельных двигателей обычно относят повышенную шумность и вибрацию, меньшую литровую мощность и трудности холодного пуска. Но описанные недостатки относятся в основном к старым конструкциям, а в современных эти проблемы уже не являются столь очевидными.

✔ КОНСТРУКЦИЯ

ОСОБЕННОСТИ

Как уже отмечалось, конструкция дизельного двигателя подобна конструкции бензинового двигателя. Однако аналогичные детали у дизеля существенно усилены, чтобы воспринимать более высокие нагрузки — ведь степень сжатия у него намного выше (16-24 единиц против 9-11 у бензинового). Характерная деталь в конструкции дизелей — это поршень. Форма днища поршней у дизелей определяется типом камеры сгорания, поэтому по форме легко определить, какому двигателю принадлежит данный поршень. Во многих случаях днище поршня содержит в себе камеру сгорания. Днища поршней находятся выше верхней плоскости блока цилиндров, когда поршень находится в верхней точке своего хода. Так как воспламенение рабочей смеси осуществляется от сжатия, в дизелях отсутствует система зажигания, хотя свечи могут применяться и на дизеле. Но это не свечи зажигания, а свечи накаливания, которые предназначены для подогрева воздуха в камере сгорания при холодном пуске двигателя.

Технические и экологические показатели автомобильного дизельного двигателя в первую очередь зависят от типа камеры сгорания и системы впрыскивания топлива.

✔ ТИПЫ КАМЕР СГОРАНИЯ

Форма камеры сгорания значительно влияет на качество процесса смесеобразования, а значит и на мощность и шумность работы двигателя. Камеры сгорания дизельных двигателей разделяются на два основных типа: неразделенные и разделенные.Несколько лет назад на рынке легкового машиностроения доминировали дизели с разделенными камерами сгорания. Впрыск топлива в этом случае осуществляется не в надпоршневое пространство, а в специальную камеру сгорания, выполненную в головке блока цилиндров. При этом различают два процесса смесеобразования: предкамерный (его еще называют форкамерным) и вихрекамерный.

При форкамерном процессе топливо впрыскивается в специальную предварительную камеру, связанную с цилиндром несколькими небольшими каналами или отверстиями, ударяется об ее стенки и перемешивается с воздухом. Воспламенившись, смесь поступает в основную камеру сгорания, где и сгорает полностью. Сечение каналов подбирается так, чтобы при ходе поршня вверх (сжатие) и вниз (расширение) между цилиндром и форкамерой возникал большой перепад давления, вызывающий течение газов через отверстия с большой скоростью.Во время вихрекамерного процесса сгорание также начинается в специальной отдельной камере, только выполненной в виде полого шара. В период такта сжатия воздух по соединительному каналу поступает в предкамеру и интенсивно закручивается (образует вихрь) в ней. Впрыснутое в определенный момент топливо хорошо перемешивается с воздухом.Таким образом, при разделенной камере сгорания происходит как бы двухступенчатое сгорание топлива. Это снижает нагрузку на поршневую группу, а также делает звук работы двигателя более мягким. Недостатком дизельных двигателей с разделенной камерой сгорания являются: увеличение расхода топлива вследствие потерь из-за увеличенной поверхности камеры сгорания, больших потерь на перетекание воздушного заряда в дополнительную камеру и горящей смеси обратно в цилиндр. Кроме того, ухудшаются пусковые качества.Дизельные двигатели с неразделенной камерой называют также дизелями с непосредственным впрыском. Топливо впрыскивается непосредственно в цилиндр, камера сгорания выполнена в днище поршня. До недавнего времени непосредственный впрыск использовался на низкооборотистых дизелях большого объема (проще говоря, на грузовиках). Хотя такие двигатели экономичнее моторов с разделенными камерами сгорания, их применение на небольших дизелях сдерживалось трудностями организации процесса сгорания, а также повышенными шумом и вибрацией, особенно в режиме разгона.Сейчас благодаря повсеместному внедрению электронного управления процессом дозирования топлива удалось оптимизировать процесс сгорания топливной смеси в дизеле с неразделенной камерой сгорания и существенно снизить шумность. Новые дизельные двигатели разрабатываются только с непосредственным впрыском.

✔ СИСТЕМЫ ПИТАНИЯ

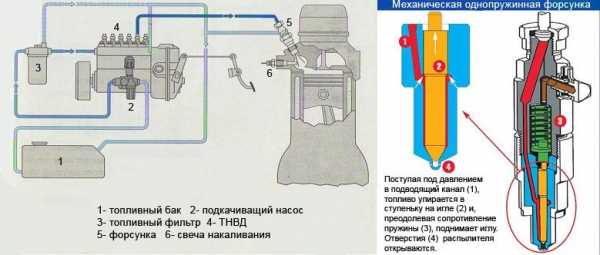

Важнейшим звеном дизельного двигателя является система топливоподачи, обеспечивающая поступление необходимого количества топлива в нужный момент времени и с заданным давлением в камеру сгорания.

Топливный насос высокого давления (ТНВД), принимая горючее из бака от подкачивающего насоса (низкого давления), в требуемой последовательности поочередно нагнетает нужные порции солярки в индивидуальную магистраль гидромеханической форсунки каждого цилиндра. Такие форсунки открываются исключительно под воздействием высокого давления в топливной магистрали и закрываются при его снижении.Существует два типа ТНВД: рядные многоплунжерные и распределительного типа. Рядный ТНВД состоит из отдельных секций по числу цилиндров дизеля, каждая из которых имеет гильзу и входящий в нее плунжер, который приводится в движение кулачковым валом, получающим вращение от двигателя. Секции таких механизмов расположены, как правило, в ряд, отсюда и название — рядные ТНВД. Рядные насосы в настоящее время практически не применяются ввиду того, что они не могут обеспечить выполнение современных требований по экологии и шумности. Кроме того, давление впрыска таких насосов зависит от оборотов коленвала.Распределительные ТНВД создают значительно более высокое давление впрыска топлива, нежели насосы рядные, и обеспечивают выполнение действующих нормативов, регламентирующих токсичность выхлопа. Этот механизм поддерживает нужное давление в системе в зависимости от режима работы двигателя. В распределительных ТНВД система нагнетания имеет один плунжер-распределитель, совершающий поступательное движение для нагнетания топлива и вращательное для распределения топлива по форсункам. Эти насосы компактны, отличаются высокой равномерностью подачи топлива по цилиндрам и отличной работой на высоких оборотах. В то же время они предъявляют очень высокие требования к чистоте и качеству дизтоплива: ведь все их детали смазываются топливом, а зазоры в прецизионных элементах очень малы.Ужесточение в начале 90-х законодательных экологических требований, предъявляемых к дизелям, заставило моторостроителей интенсивно совершенствовать топливоподачу. Сразу же стало ясно, что с устаревшей механической системой питания эту задачу не решить. Традиционные механические системы впрыска топлива имеют существенный недостаток: давление впрыска зависит от частоты вращения двигателя и нагрузочного режима. Это значит, что при низкой нагрузке давление впрыска падает, в результате топливо при впрыске плохо распыляется, попадая в камеру сгорания слишком крупными каплями, которые оседают на ее внутренних поверхностях. Из-за этого уменьшается КПД сгорания топлива и повышается уровень токсичности отработанных газов.Кардинально изменить ситуацию могла только оптимизация процесса горения топливо — воздушной смеси. Для чего надо заставить весь её объём воспламениться в максимально короткое время. А здесь необходима высокая точность дозы и точность момента впрыскивания. Сделать это можно, только подняв давление впрыска топлива и применив электронное управление процессом топливоподачи. Дело в том, что чем выше давление впрыска, тем лучше качество его распыления, а соответственно – и смешивания с воздухом. В конечном итоге это способствует более полному сгоранию топливо-воздушной смеси, а значит и уменьшению вредных веществ в выхлопе. Хорошо, спросите вы, а почему бы не сделать такое же повышенное давление в обычном ТНВД и всей этой системе? Увы, не получится. Потому что есть такое понятие, как "волновое гидравлическое давление". При любом изменении расхода топлива в трубопроводах от ТНВД к форсункам возникают волны давления, "бегающие" по топливопроводу. И чем сильнее давление, тем сильнее эти волны. И если далее повышать давление, то в какой-то момент может произойти обыкновенное разрушение трубопроводов. Ну, а о точности дозирования механической системы впрыска даже и говорить не приходится.

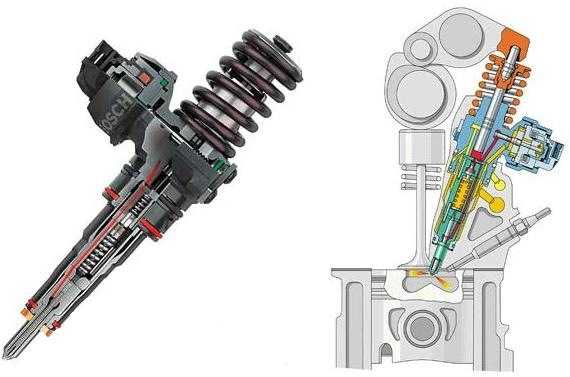

В результате были разработаны два новых типа систем питания – в первом форсунку и плунжерный насос объединили в один узел (насос-форсунка), а в другом ТНВД начал работать на общую топливную магистраль (Common Rail), из которой топливо поступает на электромагнитные (или пьезоэлектрические) форсунки и впрыскивается по команде электронного блока управления. Но с принятием Евро 3 и 4 и этого оказалось мало, и в выхлопные системы дизелей внедрили сажевые фильтры и катализаторы.Насос-форсунка устанавливается в головку блока двигателя для каждого цилиндра. Она приводится в действие от кулачка распределительного вала с помощью толкателя. Магистрали подачи и слива топлива выполнены в виде каналов в головке блока. За счет этого насос-форсунка может развить давление до 2200 бар. Дозированием топлива, сжатого до такой степени и управлением угла опережения впрыска занимается электронный блок управления, выдавая сигналы на запорные электромагнитные или пьезоэлектрические клапаны насос-форсунок. Насос-форсунки могут работать в многоимпульсном режиме (2-4 впрыска за цикл). Это позволяет произвести предварительный впрыск перед основным, подавая в цилиндр сначала небольшую порцию топлива, что смягчает работу мотора и снижает токсичность выхлопа. Недостаток насос-форсунок – зависимость давления впрыска от оборотов двигателя и высокая стоимость данной технологии.

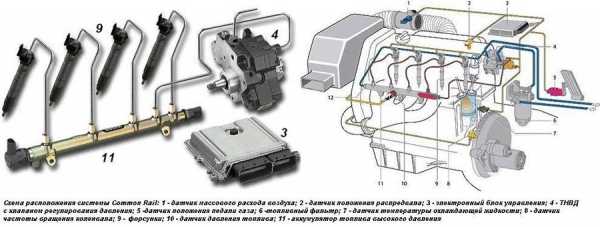

Система питания Common Rail используется в дизелях серийных моделей с 1997 года. Common Rail – это метод впрыска топлива в камеру сгорания под высоким давлением, не зависящим от частоты вращения двигателя или нагрузки. Главное отличие системы Common Rail от классической дизельной системы заключается в том, что ТНВД предназначен только для создания высокого давления в топливной магистрали. Он не выполняет функций дозировки цикловой подачи топлива и регулировки момента впрыска. Система Common Rail состоит из резервуара – аккумулятора высокого давления (иногда его называют рампой), топливного насоса, электронного блока управления (ЭБУ) и комплекта форсунок, соединенных с рампой. В рампе блок управления поддерживает, меняя производительность насоса, постоянное давление на уровне 1600-2000 бар при различных режимах работы двигателя и при любой последовательности впрыска по цилиндрам. Открытием-закрытием форсунок управляет ЭБУ, который рассчитывает оптимальный момент и длительность впрыска, на основании данных целого ряда датчиков – положения педали акселератора, давления в топливной рампе, температурного режима двигателя, его нагрузки и т. п. Форсунки могуть быть электромагнитными, либо более современными- пьезоэлектрическими. Главные преимущества пьезоэлектрических форсунок — высокая скорость срабатывания и точность дозирования. Форсунки в дизелях c Common rail могут работать в многоимпульсном режиме: в ходе одного цикла топливо впрыскивается несколько раз – от двух до семи. Сначала поступает крохотная, всего около милиграмма, доза, которая при сгорании повышает температуру в камере, а следом идет главный «заряд». Для дизеля — двигателя с воспламенением топлива от сжатия — это очень важно, так как при этом давление в камере сгорания нарастает более плавно, без «рывка». Вследствие этого мотор работает мягче и менее шумно, снижается количество вредных компонентов в выхлопе. Многократная подача топлива за один такт попутно обеспечивает снижение температуры в камере сгорания, что приводит к уменьшению образования окиси азота- одной из наиболее токсичных составляющих выхлопных газов дизеля. Характеристики двигателя с Common Rail во многом зависят от давления впрыска. В системах третьего поколения оно составляет 2000 бар. В ближайшее время в серию будет запущено четвертое поколение Common Rail с давлением впрыска 2500 бар.

✔ ТУРБОДИЗЕЛЬ

Эффективным средством повышения мощности и гибкости работы дизеля является турбонаддув. Он позволяет подать в цилиндры дополнительное количество воздуха и соответственно увеличить подачу топлива на рабочем цикле, в результате чего увеличивается мощность двигателя. Давление выхлопных газов дизеля в 1,5-2 раза выше, чем у бензинового мотора, что позволяет турбокомпрессору обеспечить эффективный наддув с самых низких оборотов, избежав свойственного бензиновым турбомоторам провала — "турбоямы". Отсутствие дроссельной заслонки в дизеле позволяет обеспечить эффективное наполнение цилиндров на всех оборотах без применения сложной схемы управления турбокомпрессором. На многих автомобилях устанавливается промежуточный охладитель наддуваемого воздуха — интеркулер, позволяющий поднять массовое наполнение цилиндров и на 15-20 % увеличить мощность. Наддув позволяет добиться одинаковой мощности с атмосферным мотором при меньшем рабочем объеме, а значит, снизить массу двигателя. Турбонаддув, помимо всего прочего, служит для автомобиля средством повышения "высотности" двигателя — в высокогорных районах, где атмосферному дизелю не хватает воздуха, наддув оптимизирует сгорание и позволяет уменьшить жесткость работы и потерю мощности. В то же время турбодизель имеет и некоторые недостатки, связанные в основном с надежностью работы турбокомпрессора. Так, ресурс турбокомпрессора существенно меньше ресурса двигателя. Турбокомпрессор предъявляет жесткие требования к качеству моторного масла. Неисправный агрегат может полностью вывести из строя сам двигатель. Кроме того, собственный ресурс турбодизеля несколько ниже такого же атмосферного дизеля из-за большой степени форсирования. Такие двигатели имеют повышенную температуру газов в камере сгорания, и чтобы добиться надежной работы поршня, его приходится охлаждать маслом, подаваемым снизу через специальные форсунки.Прогресс дизельных двигателей сегодня преследует две основные цели: увеличение мощности и уменьшение токсичности. Поэтому все современные легковые дизели имеют турбонаддув (самый эффективный способ увеличения мощности) и Соmmоn Rail.

www.drive2.ru

Причины прогара поршня дизельного двигателя

Дизельный мотор имеет значительные отличия от бензинового. Двигатели отличаются в частности принципом воспламенения, у бензина от искры, у дизеля от сжатия. Соответственно, нагрузка на сами поршня также превышает бензиновые аналоги в 3 раза. Компрессия бензинового двигателя достигает значения в 10 бар давления. В свою очередь, дизельный двигатель обеспечивает давление в 30 бар. Степень сжатия также выше в 3 раза.

Но, при этом, дизельный двигатель более износоустойчивый. Правда, существует ряд нюансов, который делает дизельный двигатель менее устойчивым, чем бензиновый. Чаще всего, дизель дольше прослужит своему владельцу, если все в двигателе будет хорошо и обслуживаться он будет вовремя. Но, практика показывает, что хорошо не бывает в 90% случаев.

3 основные причины, почему прогорел поршень дизельного двигателя

По каким причинам может прогореть поршень дизельного двигателя? Первой и самой вероятной причиной является то, что льет форсунка. Проще говоря, она подает больше топлива, чем допустимо производителем. В итоге, приходится работать с большим объемом горения и пламени, чем позволено. Данная процедура сопровождается характерным «тах-кающим» звуком.

По каким причинам может прогореть поршень дизельного двигателя? Первой и самой вероятной причиной является то, что льет форсунка. Проще говоря, она подает больше топлива, чем допустимо производителем. В итоге, приходится работать с большим объемом горения и пламени, чем позволено. Данная процедура сопровождается характерным «тах-кающим» звуком.

Если долго использовать машину в подобном режиме, то со временем стенки поршня оплавляются. Причем, проблема проявит себя при первом же плавлении поршней. Материал расплавленного алюминия будет разлетаться по стенкам и ускорит разрушение двигателя.. Чем дольше так ездить, тем больше деталей в двигателе вам потребуется заменить. Вплоть до капитального ремонта или полноценной замены двигателя.

Происходит так потому, что куски абразива попадают между гильзой и поршнем, стирают поверхность, создают задиры. В этом всём чаще всего виноваты форсунки и их неправильная подача топлива.

-

Также, причиной прогара поршней может стать масло. Такие случаи появляются также довольно часто. Так может происходить потому, что направляющие клапанов головки блока цилиндра могли разболтаться, а сальники потерять свою устойчивость. Масло стекает по впускному клапану и потихоньку капает на поршень двигателя. Температура горения масла выше, чем температура топлива. И эта ситуация заставляет двигатель постепенно умирать.

-

Бывает так, что в камеру сгорания поршня попадает антифриз. Попадание воды или антифриза внутрь камеры сгорания производит катализацию взрыва.

| Важно! Поршень в двигателе можно сравнить с раскаленной сковородкой. Каждый из нас знает, что попадании небольшого количества на сковородку воды, она начинает шипеть и выплёскивать масло. Внутри камеры сгорания температура достигает близка 700 градусов, давление также очень высокое. Всё это служит катализатором для сильного микро-взрыва с последующим расплескиванием и повреждением металла. Даже одна капля воды может стать катализатором проблем с двигателем! |

Как справиться с проблемой?

Избежать такой ситуации очень просто. Вовремя проходите технический осмотр машины, при любом непонимании и лишних звуках в районе двигателя обязательно проверяйте машину на СТО. Кроме того, постоянно следите за уровнем масла и антифриза в Вашем авто. Своевременная диагностика двигателя предупреждает его неисправность.

dieselservice.kiev.ua

Поршни | Кривошипно-шатунный механизм (КШМ)

В настоящее время поршни бензиновых и дизельных автомобильных двигателей изготавливают из алюминиевых сплавов. При производстве поршня в отливку в процессе изготовления часто закладывают стальные вставки, которые повышают его жесткость и препятствуют температурному расширению. Иногда стальную вставку располагают в канавке под верхнее компрессионное (наиболее нагруженное) поршневое кольцо.

Поршни стали значительно короче. Большая часть юбки обрезается с каждой стороны, и остаются только две небольшие секции для того, чтобы предотвратить перекос поршня в цилиндре. Благодаря совершенству конструкции силы, воздействующие на поршень, сбалансированы таким образом, чтобы свести к минимуму тенденцию к его повороту. Расстояние от днища поршня до верхней канавки под поршневое кольцо уменьшают с целью снижения возможности образования нагара в этой части. За счет уменьшения размеров сечений в конструкции поршня удалось значительно снизить его массу. Для уменьшения потерь на трение и повышения долговечности деталей КШМ на боковую поверхность поршня наносят слой антифрикционного материала, содержащего дисульфид молибдена или графит.

Для отвода тепла из зоны колец в поршне может быть предусмотрен охлаждающий каналы, по которым циркулирует масло, подаваемое через форсунку 6 при положении поршня вблизи нижней мертвой точки. В бобышках поршня устанавливаются латунные втулки 7, а в днище поршня делаются подклапанные 2 выемки, исключающие соприкосновение клапана с поршнем.

Рис. Поршень современного двигателя:1 – подклапанные выемки; 2 – камера сгорания; 3 – высота жарового слоя; 4, 5 – охлаждающий канал; 6 – форсунка; 7 – латунная втулка; а – общий вид; б – расположение каналов

Поршни двигателей с непосредственным впрыском топлива имеют особую форму, необходимую для обеспечения процесса сгорания топлива.

Рис. Поршень системы непосредственного впрыска бензинового двигателя:1 – топливная выемка; 2 – воздушная выемка

В современных дизельных двигателях, в связи с повышенным давлением сгорания по сравнению с обычными двигателями, применяются трапециевидные поршни и шатуны.

Рис. Распределение усилий на поршне и шатуне:а – с параллельными сопрягающимися поверхностями; б – с трапециевиднымисопрягающимися поверхностями

В отличие от традиционной формы связи между поршнем и шатуном благодаря трапециевидной форме плоскостей сопряжения поршня и шатуна площадь нагруженных поверхностей отверстий в поршне и в шатуне под поршневой палец увеличивается. Вследствие такой формы поверхностей сила давления сгорания распределяется на большей площади, в результате чего удельные давления на поршневой палец и шатун уменьшаются.

Поршневые кольца изготавливаются из специально модифицированного чугуна. Один из способов получения более компактных и легких поршней – выполнение колец более узкими и мелкими с компактным размещением их в верхней части головки поршня. При этом предъявляются повышенные требования к материалу, из которого они изготовлены, и к точности их изготовления.

ustroistvo-avtomobilya.ru

Цилиндро-поршневая группа дизельного двигателя Д-240

___________________________________________________________________________

Цилиндро-поршневая группа дизельного двигателя Д-240

Детали поршневой группы Д-240 трактора МТЗ-80, МТЗ-82 заменяют при увеличенном расходе картерного масла или повышенном проникновении газов в картер дизеля, замеренных диагностическими средствами.

Если диагностические параметры достигли значений, допустимых в эксплуатации, то дизель разбирают для технической экспертизы, которую проводят путем осмотра и микрометража деталей поршневой группы с целью замены непригодных, износившихся деталей.

Чтобы выполнить техническую экспертизу деталей, снимают головку цилиндров и поддон картера. Если после снятия головки цилиндров на поверхности блока обнаружатся трещины, то дальнейшую разборку прекращают, дизель снимают с трактора и отправляют в ремонт.

При отсутствии явных дефектов демонтируют масляный насос, трубопроводы и крышки шатунных подшипников. Поршни в сборе с шатунами извлекают из гильз цилиндров.

В поршневой износу наиболее подвержены: поршневые кольца, поршень, втулка верхней головки шатуна, вкладыши шатунных подшипников, гильзы цилиндров.

В первую очередь индикаторным нутромером замеряют диаметр гильзы цилиндра в месте наибольшего износа в верхнем поясе гильзы — сначала в плоскости, параллельной оси коленчатого вала, а затем в плоскости качания шатуна.

Диаметр юбки поршня двигателя измеряют в плоскости, перпендикулярной отверстию поршневого пальца. Наряду с измерением диаметра юбки поршня контролируют изношенность канавок головки поршня по высоте пластинчатым щупом и новым кольцом.

Если зазор между канавками поршня и кольцом превышает допустимые размеры, поршень заменяют. Если овальность и диаметр гильзы выше, а диаметр поршня ниже значений, указанных в таблице, то и их заменяют.

Поршневую группу Д-240 трактора МТЗ-80, МТЗ-82 заменяют при зазоре между поршнем и гильзой, превышающем указанные значения. Гильзы из блока выпрессовывают специальным съемником.

Если диаметр гильзы и поршня у дизелей с водяным охлаждением в пределах нормы, то рекомендуется удалить гильзы из блока и повернуть их на 90 градусов вокруг оси, так как они более всего изнашиваются в плоскости качания шатуна.

Поршневые кольца заменяют, если зазор в замке кольца превышает данные, если их установить в неизношенную верхнюю часть гильзы.

Зазоры поршневых колец и поршней дизеля Д-240

Зазор между юбкой поршня и цилиндром, мм:

Нормальный - 0,18...0,20Допустимый - 0,26

Зазор в замке поршневых колец, мм:

Нормальный - 0,40...0,80Допустимый - 4,0

Зазор по высоте канавок поршня, мм:

Компрессионых - 0,08…0,12Маслосъемных - 0,05…0,09Допустимый - 0,30

Перед сборкой поршневой группы трактора МТЗ-80, МТЗ-82 проверяют параметры поршневого пальца шатуна и состояние втулки его верхней головки. Втулку заменяют при увеличении ее отверстия под поршневой палец или прославлении посадки втулки в отверстии верхней головки шатуна.

Поршневой палец и втулку верхней головки шатуна заменяют при зазоре между пальцем и втулкой более 0,06 мм или овальности и конусности поверхности пальца под втулку более 0,02 мм.

Изгиб и скручивание проверяют на приборе. Для всех дизелей изгиб шатуна не должен превышать 0,08 мм, а скручивание — 0,12 мм. При сборке шатуна вначале запрессовывают втулку в его верхнюю головку.

Чтобы улучшить чистоту поверхности, и окончательно подогнать отверстия под поршневой палец, отверстие обрабатывают регулируемой разверткой или раскаткой. Зазор между отверстием верхней головки шатуна и поршневым пальцем должен быть не более 0,03 мм.

Тонкостенные сменные вкладыши шатунных подшипников коленчатого вала двигателя Д-240 изготавливают с высокой точностью. Необходимый диаметральный зазор при неизменной постели подшипника обеспечивается соответствующими диаметрами шеек коленчатого вала, поэтому вкладыши при ремонте дизеля заменяют без каких-либо подгоночных операций, только попарно.

Не допускается заменять один вкладыш из пары, а также спиливать или пришабривать стыки вкладышей или крышек подшипников, устанавливать прокладки между вкладышами и постелью, между крышкой и шатуном. При замене вкладышей их устанавливают того же размера, что и шейки коленчатого вала.

Перед сборкой поршневой группы, связанной с установкой новых деталей, их подбирают по размерным группам. Сортируют гильзы цилиндров на размерные группы по внутреннему диаметру, а поршни — по наружному диаметру юбки.

Поршни и гильзы двс Д-240, устанавливаемые на дизель, должны быть одной размерной группы, как указано в таблице.

Обозначение размерных групп для гильз нанесено на нерабочем верхнем торце гильзы, для поршня — на его днище. Перед установкой гильзы в блок осматривают состояние уплотнительных колец и нижних посадочных мест под гильзу в блоке цилиндров. Как правило, резиновые уплотнения заменяют.

Номинальные и ремонтные размеры шатунно-поршневой группы дизеля Д-240

Обозначение размеров Диаметр гильзы цилиндра, мм Диаметр юбки поршня в нижней части, мм

М 104,82.-104,84 105,00.-105,02 С 104,84.-104,86 105,02.-105,04 Б 106,86.-104,88 105,04.-105,06

При подборе поршней двс Д-240 обращают внимание на размерные группы поршневых пальцев, их внутреннюю поверхность и бобышку поршня, маркированную краской. Поршни и поршневые пальцы подбирают одной размерной группы с одинаковой маркировкой.

Поршневой палец запрессовывают в поршень после его предварительного нагрева в масле до температуры 70...80°С. Разница в массе шатунов в сборе с поршнями для дизелей — 15 г. Поршневые кольца на поршень устанавливают в определенном порядке приспособлением, предохраняющим кольца от случайных поломок.

Основные параметры поршневых колец дизеля Д-240

Поршневое кольцо Рабочий зазор, мм Упругость, НПервое (верхнее) 0,3.-0,6 60...82Второе, третье 0.3...0.6 68...78

Кольца, установленные в канавки поршня, должны свободно перемещаться при его поворачивании и утопать в канавках под действием собственной массы. Замки первого и третьего поршневых колец располагают в канавках поршня под углом 180° относительно замков второго и четвертого маслосъемных колец.

Затем поршень и кольца обильно смазывают дизельным маслом и, пользуясь конусной оправкой, устанавливают в гильзу цилиндра. Поршень не может выступать выше поверхности блока более чем на 0,5 мм.

avtodisel.ru

Прогар на головке поршня дизельного двигателя

Прогары и отложения на головке поршня

Зона днища и жарового пояса полностью разрушена. Жаровой пояс прогорел до упрочняющей вставки. Расплавленный металл поршня продвинулся по юбке поршня и вызвал там повреждения и задиры. Упрочняющая вставка первого компрессионного кольца сохранилась частично. Остаток упрочняющей вставки отсоединился во время работы поршня и вызвал в камере сгорания другие разрушения. Части поршня отлетали с такой силой что попали через впускной клапан во впускной коллектор и, тем самым, так же в смежный цилиндр и там так же нанесли повреждения (следы ударов).

Повреждения такого рода возникают в дизельных двигателях непосредственного впрыска. Предкамерных дизельных двигателей это касается только в том случае, если одна из предкамер повреждена и в результате этого предкамерный двигатель превращается в двигатель непосредственного впрыска. Если форсунка соответствующего цилиндра не поддерживает давление впрыска после окончания процесса впрыска давление падает, вибрации в топливопроводе высокого давления могут еще раз поднять иглу форсунки, так что после окончания процесса впрыска снова впрыскивается топливо в камеру сгорания (механические форсунки). Если кислород в камере сгорания исчерпан, то отдельные капли топлива протекают через всю камеру сгорания и попадают на днище перемещающегося вниз поршня ближе к краю.

Они быстро догорают там при нехватке кислорода, причем образуется довольно много тепла. При этом материал в этих местах смягчается. Динамические силы и эрозия быстро протекающих газов сжигания вырывают отдельные частицы на поверхность или снимают головку полностью, что и приводит к повреждениям, показанным на фотографии.

Возможные причины повреждения

- Негерметичные форсунки или тяжело перемещающиеся или заклинившие иглы форсунок,

- Поломанные или ослабившиеся пружины форсунок,

- Дефектные клапаны пониженного давления в топливном насосе высокого давления,

- Количество впрыскиваемого топлива и момент впрыска на отрегулированы по инструкции изготовителя двигателя,

- В пердкамерных двигателях: дефект предкамеры, но только в сочетании с одной из вышеназванных причин,

- Задержка зажигания из-за недостаточного сжатия в результате слишком большого зазора, неправильных фаз газораспределения или негерметичных клапанов,

- Слишком большая задержка из-за несклонного к воспламенению дизельного топлива (слишком низкое цетановое число)

Зона днища и жарового пояса полностью разрушена. Жаровой пояс прогорел до упрочняющей вставки. Расплавленный металл поршня продвинулся по юбке поршня и вызвал там повреждения и задиры. Упрочняющая вставка первого компрессионного кольца сохранилась частично. Остаток упрочняющей вставки отсоединился во время работы поршня и вызвал в камере сгорания другие разрушения. Части поршня отлетали с такой силой что попали через впускной клапан во впускной коллектор и, тем самым, так же в смежный цилиндр и там так же нанесли повреждения (следы ударов).

Повреждения такого рода возникают в дизельных двигателях непосредственного впрыска. Предкамерных дизельных двигателей это касается только в том случае, если одна из предкамер повреждена и в результате этого предкамерный двигатель превращается в двигатель непосредственного впрыска. Если форсунка соответствующего цилиндра не поддерживает давление впрыска после окончания процесса впрыска давление падает, вибрации в топливопроводе высокого давления могут еще раз поднять иглу форсунки, так что после окончания процесса впрыска снова впрыскивается топливо в камеру сгорания (механические форсунки). Если кислород в камере сгорания исчерпан, то отдельные капли топлива протекают через всю камеру сгорания и попадают на днище перемещающегося вниз поршня ближе к краю.

Они быстро догорают там при нехватке кислорода, причем образуется довольно много тепла. При этом материал в этих местах смягчается. Динамические силы и эрозия быстро протекающих газов сжигания вырывают отдельные частицы на поверхность или снимают головку полностью, что и приводит к повреждениям, показанным на фотографии.

Возможные причины повреждения

- Негерметичные форсунки или тяжело перемещающиеся или заклинившие иглы форсунок,

- Поломанные или ослабившиеся пружины форсунок,

- Дефектные клапаны пониженного давления в топливном насосе высокого давления,

- Количество впрыскиваемого топлива и момент впрыска на отрегулированы по инструкции изготовителя двигателя,

- В пердкамерных двигателях: дефект предкамеры, но только в сочетании с одной из вышеназванных причин,

- Задержка зажигания из-за недостаточного сжатия в результате слишком большого зазора, неправильных фаз газораспределения или негерметичных клапанов,

- Слишком большая задержка из-за несклонного к воспламенению дизельного топлива (слишком низкое цетановое число)

Cвежие новости

Запчасти для ДВС

Библиотека на нашем сайте

http://www.f-power.ru

legkoe-delo.ru

Дизельный двигатель.Поршни и шатуны | AUTOFIZIK.RU / авторемонт

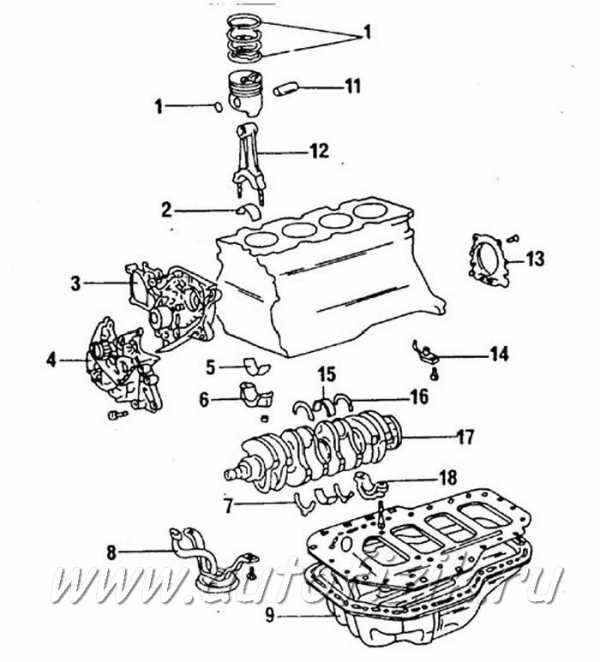

Монтажный чертеж кривошипно-шатунного механизма дизельного двигателя

www.autofizik.ru

Поршень - дизель - Технический словарь Том V

Поршень дизеля, выполненный из алюминиевого сплава, имеет осесимметричные форму и температурное поле ( фиг. Учитывается зависимость упругих характеристик материала от температуры. Рассматриваются две группы фиктивных сил: по осям гиб. Поршень дизеля 38D 8V8 с 1938 по 1972 г. подвергался многократным изменениям в целях повышения надежности его работы: в 1950 - 1952 гг. были часты случаи выхода поршней из строя с разрушениями их, вызывавшими взрывы масла в картере. На нем было установлено пять уплотнительных и три маслосъемных кольца. Поршень дизеля отлит из высокопрочного алюминиевого сплава. В двигателях с неразделенными камерами сгорания конфигурация днища поршня должна определять форму камеры сгорания таким образом, чтобы соответствовать форме и расположению струй топлива. Днище поршня имеет конусообразную форму с закругленной вершиной на оси цилиндра и кольцевым буртиком по периферии. Поршень дизеля 2Д100 охлаждается маслом, поступающим через отверстия в шатуне. Поршень дизеля Д50 при износе или повреждении тронковой части, требующем наплавления по всей поверхности, или при овальности более 0 35 мм заменяют. Трещины в днище, ручьях и в перемычках заваривают газовой сваркой. Перед наплавкой разделывают трещину или изношенный ручей, поршень подогревают до температуры 300 - 320 С в электрической печи. Наплавку ведут ванным способом автогенной горелкой № 6 нейтральным пламенем за один проход. Головка поршня дизеля ЗД70 ( рис. 30) отличается от головки поршня дизеля 2Д70 специальным бандажом - кольцедержате-лем, на который устанавливают компрессионные кольца. Сдвиг оси поршня дизеля без охлаждения головки поршня относительно оси шатуна не должен превышать 1 0 мм при диаметре цилиндра 250 - 350 мм и 1 5 мм при диаметре цилиндра 355 - 450 мм. Шатун и поршень. В днище поршня дизелей Д-54 А и Д-50 имеются специальные выточки и углубления для улучшения перетекания воздуха в вихрекамеру при сжатии и горящей смеси из камеры в цилиндр при рабочем ходе. Поршни двигателей Д-108, Д-180, ЯМЗ-238НБ и ЯМЗ-238 в днище имеют камеру сгорания. Для облегчения поршня дизеля силы от давления газов передаются в средней части поршня. Цилиндрическая часть его головки с канавками для компрессионных колец при нагревании имеет возможность свободно расширяться. В нерабочем состоянии поршень дизеля, под действием сильной пружины, находится в своем верхнем положении. Для охлаждения головки поршня дизеля по центральной трубе 17 подводится масло, которое, омывая внутреннюю поверхность поршня, по каналу попадает через крышку буфера наружу. Движение масла внутри поршня обеспечивается насосом и силами инерции масла, возникающими при движении поршней. Трещины во вставке поршня дизеля типа Д100, не выходящие за юбку и днище вставки, заваривают ацетилено-кислородным способом с предварительным подогревом, последующей механической обработкой и проверкой дефектоскопом. При овальности и конусности отверстий под поршневой палец более 0 05 мм их устраняют шабровкой. Разрешается подбирать новую вставку большего диаметра при зазоре между вставкой и поршнем в нижней части более 9 35 мм. Для защиты наружной поверхности поршня дизеля Д50 от задира, головки поршня от прогара, а верхней канавки под компрессионные кольца от износа и пластической деформации поршни подвергают глубокому анодированию в сернокислом электролите. Анодная пленка на сплаве ПС-12 имеет твердость 375 - 515 НВ; толщина ее 0 08 - 0 10 мм, она хорошо противостоит износу истиранием. Вставки поршневые и головки поршня дизеля тепловоза.На рис. 143 показано температурное поле днища поршня дизеля ЯМЗ-238. Поле температур по отношению к оси цилиндра практически симметрично.Такие детали, как форсунки, первое кольцо поршня дизеля, кольца сальников, выходят из строя значительно быстрее, но не требуют для замены длительного простоя установки.Для увеличения прочности и улучшения отвода теплоты днище поршня дизеля изготовляют большой толщины и усиливают ребрами с внутренней стороны. Стенки же юбки отливают большей толщины, чем в карбюраторных двигателях. Это улучшает процесс смесеобразования и позволяет придать камере сгорания 5 необходимую форму.В табл. 29 показано распределение термических напряжений в головке поршня дизеля 11Д45, полученных расчетом методами теории тонких оболочек вращения [47] для номинального режима. Такие относительно небольшие напряжения в головках, из стали 2X13 возникают при работе на масле М14ВЦ, когда на охлаждаемых поверхностях отсутствует нагар. При работе на масле М14В происходит интенсивное отложение нагара, а температуры по краю и в центре днища поршня повышаются с 350 до 600 С. Вблизи центра днища ( в точке 4) на наружной поверхности сжимающие напряжения переходят в растягивающие, а на внутренней - напряжения растяжения в сжимающие, примерно такого же уровня.Индикаторное приспособление для измерения утопания трапецеидального кольца в ручье поршня дизеля Д50. / - корпус приспособления. 2 - поршень.. 3 - индикатор. Трещины у первых ручьев и разгарные трещины на головке поршня дизеля Д100 со стороны камеры сгорания возникают вследствие значительных термических напряжений и деформации из-за неравномерного нагрева головки поршня. Этому способствуют отложения нагара на поверхностях, охлаждаемых маслом, недостаток масла, поступающего для охлаждения головки поршня, перегрузки дизеля или его отдельных цилиндров нарушения в работе топливной аппаратуры. Разгарные трещины приводят к прогару головки поршня.Во всех рассмотренных конструкциях блока поршней масло для охлаждения головки поршня дизеля поступает по телескопическому устройству. Для предотвращения попадания масла в полость буфера применено уплотнение.Масла для тепловозных дизелей. Лакоотложение - это способность масла при попадании на горячую поверхность поршня дизеля образовывать тонкий масляный слой, который под действием высокой температуры и кислорода воздуха затвердевает в виде лаковой пленки коричневого или черного цвета. Лаковые вещества, заполняя канавки поршня, способствуют заклиниванию и пригоранию поршневых колец. Потеря упругости поршневых колец нарушает плотность поршня в цилиндре, что ведет к снижению мощности дизеля.Под действием температурного поля ( см. рис. 67) край головки поршня дизеля 2Д100 ( см. рис. 80, в) смещается в радиальном направлении к периферии на 0 370 мм, а юбка - на 0 105 мм. Смещения в осевом направлении вверх составляют для наружной поверхности центра днища 0 092 мм и для торца головки 0 140 мм.Головка поршня дизеля ЗД70 ( рис. 30) отличается от головки поршня дизеля 2Д70 специальным бандажом - кольцедержате-лем, на который устанавливают компрессионные кольца.Диаграмма изменения температур поршней из различных материалов. Поршень карбюраторного двигателя воспринимает около 3 % выделяющегося в цилиндре двигателя тепла, поршень дизеля - 5 - 8 % тепла. Из этого количества тепла около 65 - 75 % отводится через кольца и 20 - 30 % через боковую поверхность поршня ( главным образом через юбку) в стенки цилиндра и охлаждающую жидкость.Метод Petter W-1 - предназначен для оценки склонности масла к забивке системы охлаждения поршня тронкового дизеля средней оборотности углеродистыми отложениями и оценки качества циркуляционного масла, применяемого в малооборотных судовых крейцкопфпых дизелях.

Из сопоставления рис. 52 и 53, а видно, что в эксплуатации температура поршня дизеля 2Д100 может изменяться в широких пределах.На основании этих простых, но достаточно убедительных, на наш взгляд, опытов можно утверждать, что в зоне поршневых колец и на юбке поршня дизеля масло является единственным источником твердых отложений в отличие от карбюраторных двигателей, где топливо принимает в этом процессе непосредственное участие. Следовательно, при изучении вопросов образования нагаров и лака в зоне поршневых колец дизелей все внимание должно быть направлено на изучение свойств и поведения в двигателе масла как единственного или во всяком случае главного источника различных отложений.Проблемы, над которыми следует продолжать работать, связаны с уменьшением веса блока поршней с целью повышения числа циклов и созданием более работоспособных компрессионных колец поршня дизеля.Приспособление для контроля перпендикулярности оси поршня к оси нижней головки шатуна. Смазывают шатунные вкладыши, шейки и поршень дизельным маслом, надевают на поршень специальное приспособление ( оправку) для сжатия поршневых колец и устанавливают шатун и поршень в блок так, чтобы выемка в днище поршня дизелей располагалась на стороне, противоположной распределительному валу.Поршень дизеля изготовлен из специального чугуна. Наличие ребер 5 придает поршню дизеля жесткость, разгружает его цилиндрическую часть и способствует отводу тепла. На поршне дизеля расположены пять компрессионных колец, причем одно из них - вблизи соединения поршня с тронком. При сведенных блоках поршней это кольцо отделяет от цилиндра компрессора выпускные или продувочные окна. Головка поршня чугунная и поэтому на ней нет бронзовых поясков, как на поршне СПГГ GS-34. С поршнем дизеля соединена труба 3 для отвода охлаждающего масла. Как видно из фиг.Диаграмма рабочего цикла четырехтактного дизеля и схема его устройства. Когда поршень дизеля движется слева направо, открывается впускной клапан 3 ( рис. 16) и воздух из атмосферы поступает в цилиндр. В двигателях без наддува процесс наполнения происходит при низком давлении в цилиндре ( 0 85 - 0 9 кгс / сма), поэтому линия наполнения цилиндра располагается ниже атмосферной. В действительности линия наполнения не прямая, так как на нее оказывают влияние неравномерность скорости движения поршня, фазы открытия и закрытия клапанов, конструкция входного патрубка и другие факторы.У поршней с охлаждением головок ( с шарнирным или телескопическим механизмом) допускаемый сдвиг должен быть не более 50 % приведенного выше значения. В этом случае допускаемый сдвиг поршня дизелей с цилиндром диаметром 455 - 550 мм может быть принят равным 1 0 мм.Естественно, что при длительном контакте с горячими поверхностями охлаждающее масло начинает коксоваться, покрывает нагаром охлаждаемые поверхности поршня. В связи с этим ухудшается теплопередача и головка поршня дизеля может выйти из строя.Деформации поршня дизеля 2Д100. В поршнях четырехтактных дизелей ( см. рис. 22, а; 27, б; 28, б и др.) возникают монтажные напряжения при соединении головки строн-ком. При весе головки со шпильками 12 5 кг поршня дизеля Д49 и частоте вращения вала 1000 об / мин в момент перехода в.Метод также широко использовался чешскими специалистами для измерения температуры поршней дизелей тепловозов ЧМЭ2 и ЧМЭЗ. Этот метод эффективно применялся для измерений температуры уплотнительных колец поршня дизеля ЧН16 / 17 [26], так как не требовалось фиксации колец, что необходимо при использовании термрпар. Температуру поршня измеряли у четырех колец в пяти сечениях: у замков, со стороны, противоположной замку, и под углом 90 от него.Трещины появляются главным образом в зонах высоких механических и тепловых нагрузок и в зонах концентрации напряжений, например в подступичных частях оси колесной пары и в галтелях шеек коленчатого вала. Термические трещины ( сетка разгара) на поверхности головки поршня дизеля Д100 и трещины во второй его канавке вызываются газовой коррозией и температурной деформацией. Трещины в цилиндровой крышке дизеля появляются из-за ее перегрева, резкого охлаждения или в результате деформации крышки, вызванной нарушением порядка крепления.

Трещины появляются главным образом в зонах высоких механических и тепловых нагрузок и в зонах концентрации напряжений, например, в подступич-ных частях оси колесной пары и в галтелях шеек коленчатого вала. Термические трещины ( сетка разгара) на поверхности головки поршня дизеля Д100 и трещины в первых трех канавках вызываются газовой коррозией и температурной деформацией. Трещины в цилиндровой крышке дизеля появляются из-за ее перегрева, резкого охлаждения или в результате деформации крышки, вызванной нарушением порядка крепления.Поршневые кольца дизелей ( табл. 14), как правило, изготовляют из специального чугуна. Исключение составляют стальные хромированные кольца, устанавливаемые в верхней части поршня дизелей М756, а также у дизелей венгерских тепловозов и дизельных поездов. Все чугунные поршневые кольца имеют оловянную полуду.Необоснованность применения расчета допусков по методу максимума - минимума подтверждается практикой. Например, допустимое отклонение расстояния от оси отверстия под палец до донышка поршня дизеля ДТ-54 ( изготовитель ХТЗ), полученное в результате расчета по методу максимума - минимума размерной цепи, определяющей степень сжатия, равно 0 02 мм. По технологическим требованиям допуск на этот размер был увеличен до 0 05 мм, а затем до 0 15 мм, что соответствует допуску, определенному на основе теоретико-вероятностных расчетов.Необоснованность применения расчета допусков по методу максимум-минимум подтверждается практикой. Например, допустимое отклонение на расстояние от оси отверстия под палец до донышка поршня дизеля ДТ-54 ( изготовитель ХТЗ), полученное в результате расчета размерной цепи, определяющей степень сжатия, по методу максимум-минимум, равно 0 02 мм. По технологическим требованиям допуск на этот размер был увеличен до 0 05 мм, а затем до 0 15 мм, что соответствует допуску, определенному на основе теоретико-вероятностных расчетов, при этом эксплуатационные показатели работы дизеля не ухудшились.Шатун дизеля 4ДВ - 224. Ящики должны быть размещены на разных стеллажах, на одних из которых следует хранить комплекты колец нормального размера, а на других - ремонтного. Поршневой палец представляет собой втулку, изготовленную из стали марки 12ХНЗА, посредством которой соединяется поршень дизеля с шатуном. Размеры поршневых пальцев различны и бывают длиной 99 - 150 мм с наружным диаметром 40 - 70 мм и внутренним диаметром 24 - 35 мм. При эллиптичности и конусности свыше 0 05 мм или бочкообразности более 0 03 мм палец шлифуют. При более значительных износах и при наличии трещин и изломов поршневые пальцы заменяют новыми.Температурные деформации ( а, радиальные ( б и окружные ( в напряжения поршня дизеля Д50 на номинальном режиме работы. Исследования [43] с использованием электрических моделей упругого поля показали, что под воздействием распределения температуры, имеющейся на номинальном режиме ( см. рис. 49), головка поршня дизеля Д50 получает, радиальные смещения по краю до 1 5 мм ( рис. 84, а), а вблизи оси пальца около 0 6 мм.Тара для хранения вкладышей. Шатунно-поршневая группа предназначена для передачи поступательного движения поршня. Поршни цилиндров тепловозных дизелей изготовляют нескольких конструкций. Поршень дизеля Д50 ( рис. 63), изготовляемый из алюминиевого сплава, имеет восемь канавок для размещения в них поршневых колец.К контролю герметичности цилиндра дизеля.| Приспособления для снятия и установки поршневых колец ( а и стопорного кольца ( б. Разборку поршней с шатунами ведут на кантователях, размещенных на площадках цеха или поточной линии. Сначала снимают поршневые кольца приспособлением ( рис. 3.48, а), ограничивающим развод замка кольца, чем предотвращают возникновение в кольцах микроскопических трещин, которые впоследствии могут привести к поломке колец. Чтобы извлечь из поршня дизеля Д100 шатун в сборе со вставкой ( рис. 3.49), снимают клещами ( см. рис. 3.48, б) стопорное кольцо, предварительно измерив зазор К.На электрических моделях очень эффективно можно производить исследования распределения температуры и тепловых потоков в наиболее напряженных зонах поршней. Для этого зона кольца поршня дизеля Д50 ( рис. 37) была увеличена в несколько раз, а кольцо представлено 20 блоками ( вместо одного) с размерами каждого: по высоте 1 2 мм и длине ( по радиусу) 2 0 мм. На границы такой модели задавалось распределение температуры, снятое с электрической модели для всего сечения поршня. На рис. 37 6 видно движение тепловых потоков вблизи кольца: тепло в него поступает через нижнюю плоскость канавки; в самом кольце тепло идет в радиальном направлении и передается гильзе, а от нее к воде.На номинальном режиме работы поршни тепловозных дизелей, как правило, имеют максимальные значения температуры. В связи с этим при экспериментальных и расчетных исследованиях номинальному режиму уделяется наибольшее внимание. На рис. 49 показаны изотермы поршня дизеля Д50, полученные методом электроаналогий [13], а цифры в рамках - при помощи плавких вставок. При таких значениях температуры требуется применять качественные масла с присадками.При этом температура наружной поверхности поршня по краю головки будет достигать 430 С, что является предельным для серого легированного чугуна, а температуры внутренней поверхности поршня и масла будут соответственно составлять 300 и 105 С. По данным работы [74], температура масла на выходе из поршня не должна превышать 120 С. При подаче 500 кг / ч масла в поршень дизеля 2Д100 температура его повышается с 60 до 105 С. Следовательно, при предельной величине 120 С температура масла на входе в поршень ( в дизель) не должна превышать 75 С.

Как показал Б. В. Лосиков, масло в дизелях является главным источником отложений на боковой поверхности поршня. При этом основное значение имеет стабильность масла против окисления. Как было показано [4], отложения на боковой поверхности поршня дизеля представляют собой продукты глубокого окисления масла типа асфальтогеновых кислот и вещества, являющегося результатом их дальнейшей окислительной дегидрогенизации. Поэтому вопрос о соответствующих антикоррозионных и моющих свойствах дизельного масла является для данного типа масла основным и решающим.Центральная часть крышки штампованная. В стакане 2 размещается сальник телескопического устройства. К фланцу 5 крышки крепится труба, по которой масло подается к головке поршня дизеля. Медные упоры 3 ограничивают движение блока поршней, если ход его чрезмерно увеличится.Внутри СПГГ находятся два блока поршней, связанных между собой шатувно-шар нирным синхронизатором. Стабилизатор 21 степени сжатия и топливные насосы приводятся в действие синхронизатором. Внутри блока поршней размещены сальниковое уплотнение и телескопическое устройство 16 для подачи охлаждающего масла в поршень дизеля. Труба 4 служит для выравнивания давления в цилиндрах буферов, а также для предохранения блоков поршней от вращения. Клапан 20 и баллон 19 со сжатым воздухом служат для пуска СПГГ.

www.ai08.org